Table of Contents

فوائد استخدام قوالب الألومنيوم في قوالب حقن البلاستيك

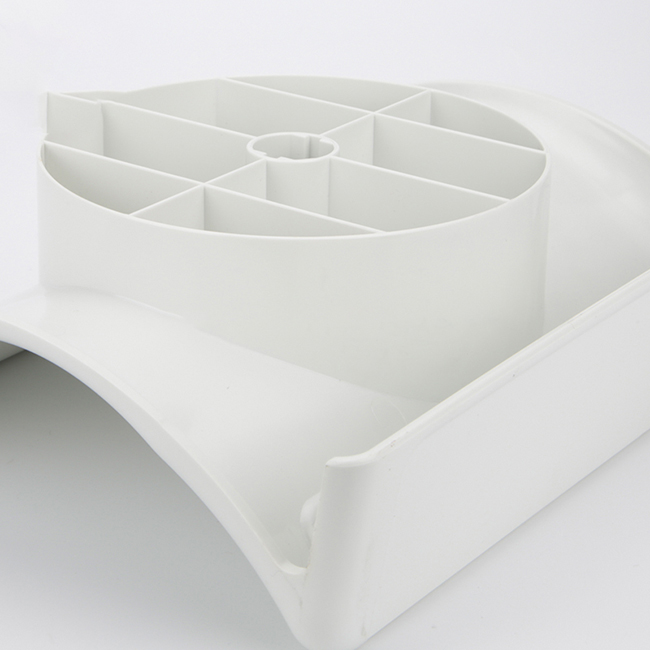

إن قولبة حقن البلاستيك هي عملية تصنيع مستخدمة على نطاق واسع وتتضمن حقن مادة بلاستيكية منصهرة في تجويف القالب. ثم تبرد المادة البلاستيكية وتتصلب، وتأخذ شكل تجويف القالب. تُستخدم هذه العملية لإنتاج مجموعة واسعة من المنتجات البلاستيكية، بدءًا من المكونات الصغيرة وحتى الأجزاء الكبيرة. أحد المكونات الرئيسية لعملية صب حقن البلاستيك هو القالب نفسه. القالب هو الأداة التي تشكل المادة البلاستيكية بالشكل المطلوب. هناك أنواع مختلفة من القوالب المستخدمة في قولبة حقن البلاستيك، بما في ذلك قوالب الألومنيوم.

أصبحت قوالب الألومنيوم ذات شعبية متزايدة في صناعة قولبة حقن البلاستيك بسبب فوائدها العديدة. إحدى المزايا الرئيسية لاستخدام قوالب الألومنيوم هي الموصلية الحرارية الفائقة. تتميز قوالب الألومنيوم بخصائص ممتازة لنقل الحرارة، مما يسمح بتبريد المواد البلاستيكية بشكل أسرع. وهذا يؤدي إلى أوقات دورة أقصر وزيادة الإنتاجية. بالإضافة إلى ذلك، تساعد أوقات التبريد السريعة التي تحققها قوالب الألومنيوم على تقليل مخاطر الالتواء والانكماش في الأجزاء البلاستيكية النهائية.

من المزايا الأخرى لاستخدام قوالب الألومنيوم في قوالب حقن البلاستيك هي طبيعتها خفيفة الوزن. قوالب الألومنيوم أخف بكثير من القوالب الفولاذية، مما يجعلها أسهل في التعامل معها ونقلها. وهذا يمكن أن يؤدي إلى وفورات في التكاليف من حيث نفقات الشحن والمناولة. علاوة على ذلك، فإن الطبيعة خفيفة الوزن لقوالب الألومنيوم يمكن أن تؤدي أيضًا إلى تقليل التآكل والتمزق على آلة التشكيل بالحقن، مما يطيل عمرها الافتراضي.

بالإضافة إلى موصليتها الحرارية وخصائصها خفيفة الوزن، فإن قوالب الألومنيوم معروفة أيضًا بثباتها الحراري الممتاز. تتمتع قوالب الألومنيوم بمقاومة عالية لتقلبات درجات الحرارة، مما يضمن تبريدًا ثابتًا وموحدًا للمادة البلاستيكية. وهذا يساعد على منع العيوب مثل علامات الحوض والتزييف في الأجزاء البلاستيكية النهائية. يساهم الثبات الحراري لقوالب الألومنيوم أيضًا في طول عمرها الافتراضي، لأنها أقل عرضة للتشقق أو التشويه بمرور الوقت.

علاوة على ذلك، تتميز قوالب الألومنيوم بأنها متينة للغاية ولها عمر خدمة طويل. الألومنيوم مادة مقاومة للتآكل، مما يجعله مثاليًا للاستخدام في الظروف القاسية لعملية قولبة حقن البلاستيك. من السهل أيضًا صيانة وتنظيف قوالب الألومنيوم، وتتطلب الحد الأدنى من الصيانة مقارنة بأنواع القوالب الأخرى. يمكن أن يؤدي ذلك إلى توفير التكاليف للمصنعين فيما يتعلق بنفقات الصيانة والإصلاح.

| تشطيب السطح | لمسة نهائية مصقولة / طباعة سليك / لمسة نهائية للملمس / طلاء مطاطي / تشطيب لامع / طلاء / شاشة سليك / طباعة وسادة / طلاء EMI / طلاء إلكتروني / وضع علامة بالليزر / إلخ. |

| عملية الإنتاج | الطلبيات-المواد الخام-فحص جودة الإنتاج-التعبئة-الشحن |

| التسليم | كيس من البولي ايثيلين + بطاقة ورقية/جلد ورقي + كرتون/صندوق/منصة نقالة للتصدير |

أخطاء التصميم الشائعة التي يجب تجنبها في أدوات قولبة حقن البلاستيك

إن قولبة حقن البلاستيك هي عملية تصنيع مستخدمة على نطاق واسع لإنتاج الأجزاء البلاستيكية بكميات كبيرة. تتضمن العملية حقن مادة بلاستيكية منصهرة في تجويف القالب، حيث تبرد وتتصلب لتشكل الشكل المطلوب. أحد المكونات الرئيسية في عملية قولبة حقن البلاستيك هي أداة القالب، والتي تُستخدم لإنشاء تجويف القالب وتشكيل المنتج النهائي.

يعد تصميم أداة قولبة حقن البلاستيك مهمة معقدة وحاسمة تتطلب دراسة متأنية لمختلف عوامل. هناك العديد من أخطاء التصميم الشائعة التي يمكن أن تؤدي إلى حدوث مشكلات أثناء عملية التشكيل وتؤثر على جودة المنتج النهائي. سنناقش في هذه المقالة بعض أخطاء التصميم الشائعة ونقدم نصائح حول كيفية تجنبها.

أحد أخطاء التصميم الشائعة في أدوات قولبة حقن البلاستيك هو التبريد غير الكافي. يعد التبريد المناسب أمرًا ضروريًا لضمان صلابة المواد البلاستيكية بشكل موحد وأن المنتج النهائي يتمتع بالخصائص المطلوبة. يمكن أن يؤدي التبريد غير الكافي إلى تبريد غير متساوٍ للمادة البلاستيكية، مما قد يؤدي إلى تشوهها أو ظهور علامات غرق أو عيوب أخرى في المنتج النهائي. لتجنب هذه المشكلة، من المهم تصميم أداة القالب بقنوات تبريد كافية والتأكد من أن حجم نظام التبريد وموضعه مناسب لتوفير تبريد فعال في جميع أنحاء تجويف القالب.

هناك خطأ شائع آخر في التصميم وهو التهوية غير المناسبة. التنفيس ضروري للسماح للهواء والغازات بالهروب من تجويف القالب أثناء عملية الحقن. يمكن أن تؤدي التهوية غير الكافية إلى جيوب هوائية محاصرة أو فقاعات غازية في المنتج النهائي، مما قد يسبب عيوبًا مثل الفراغات أو العيوب السطحية. لتجنب هذه المشكلة، من المهم تصميم أداة القالب بقنوات تهوية مناسبة والتأكد من وضع فتحات التهوية في المناطق التي من المحتمل أن يتراكم فيها الهواء والغازات أثناء عملية الحقن.

يعد التصميم السيئ للبوابة خطأ تصميميًا شائعًا آخر في أدوات صب حقن البلاستيك. البوابة هي النقطة التي يتم فيها حقن المادة البلاستيكية المنصهرة في تجويف القالب، ويمكن أن يكون لتصميمها تأثير كبير على جودة المنتج النهائي. يمكن أن تؤدي البوابة ذات التصميم السيئ إلى مشكلات مثل علامات التدفق أو خطوط اللحام أو إجهاد القص المفرط على المادة البلاستيكية. لتجنب هذه المشكلات، من المهم التفكير بعناية في حجم البوابة وشكلها وموقعها في تصميم أداة القالب.

تعد زوايا السحب غير الكافية خطأً شائعًا آخر في التصميم يمكن أن يؤدي إلى مشكلات في أدوات قولبة حقن البلاستيك. تعتبر زوايا السحب ضرورية لتسهيل إخراج المنتج النهائي من تجويف القالب. بدون زوايا سحب كافية، قد يعلق المنتج النهائي في تجويف القالب، مما يؤدي إلى تأخير الإنتاج واحتمال تلف أداة القالب. لتجنب هذه المشكلة، من المهم تصميم أداة القالب بزوايا مسودة مناسبة تسمح بإخراج المنتج النهائي بسهولة.

في الختام، يتطلب تصميم أداة قولبة حقن البلاستيك دراسة متأنية لعوامل مختلفة لضمان نجاح عملية القولبة ومنتجات نهائية عالية الجودة. من خلال تجنب أخطاء التصميم الشائعة مثل التبريد غير الكافي، والتهوية غير المناسبة، وتصميم البوابة السيئ، وزوايا السحب غير الكافية، يمكن للمصنعين تحسين كفاءة وجودة عمليات صب حقن البلاستيك. باتباع هذه النصائح وأفضل الممارسات، يمكن للمصنعين تجنب الأخطاء المكلفة وتحقيق نتائج أفضل في عمليات قولبة حقن البلاستيك.

Another common design mistake is improper venting. Venting is necessary to allow air and gases to escape from the mold cavity during the injection process. Inadequate venting can lead to trapped air pockets or gas bubbles in the final product, which can cause defects such as voids or surface blemishes. To avoid this issue, it is important to design the mold tool with proper venting channels and to ensure that the vents are positioned in areas where air and gases are likely to accumulate during the injection process.

Poor gate design is another common design mistake in plastic injection molding tools. The gate is the point where the molten plastic material is injected into the mold cavity, and its design can have a significant impact on the quality of the final product. A poorly designed gate can lead to issues such as flow marks, weld lines, or excessive shear stress on the plastic material. To avoid these issues, it is important to carefully consider the size, shape, and location of the gate in the mold tool design.

Inadequate draft angles are another common design mistake that can lead to issues in plastic injection molding tools. Draft angles are necessary to facilitate the ejection of the final product from the mold cavity. Without sufficient draft angles, the final product may become stuck in the mold cavity, leading to production delays and potential damage to the mold tool. To avoid this issue, it is important to design the mold tool with appropriate draft angles that allow for easy ejection of the final product.

In conclusion, designing a plastic injection molding tool requires careful consideration of various factors to ensure a successful molding process and high-quality final products. By avoiding common design mistakes such as inadequate cooling, improper venting, poor gate design, and inadequate draft angles, manufacturers can improve the efficiency and quality of their plastic injection molding operations. By following these tips and best practices, manufacturers can avoid costly mistakes and achieve better results in their plastic injection molding processes.