Table of Contents

Vorteile der Verwendung von Aluminiumformen beim Kunststoffspritzguss

Kunststoffspritzguss ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Kunststoffmaterial in einen Formhohlraum eingespritzt wird. Anschließend kühlt das Kunststoffmaterial ab, verfestigt sich und nimmt die Form des Formhohlraums an. Mit diesem Verfahren werden verschiedenste Kunststoffprodukte hergestellt, von kleinen Bauteilen bis hin zu großen Teilen. Eine Schlüsselkomponente des Kunststoffspritzgussprozesses ist die Form selbst. Die Form ist das Werkzeug, das das Kunststoffmaterial in die gewünschte Form bringt. Beim Kunststoffspritzguss werden verschiedene Arten von Formen verwendet, darunter auch Aluminiumformen.

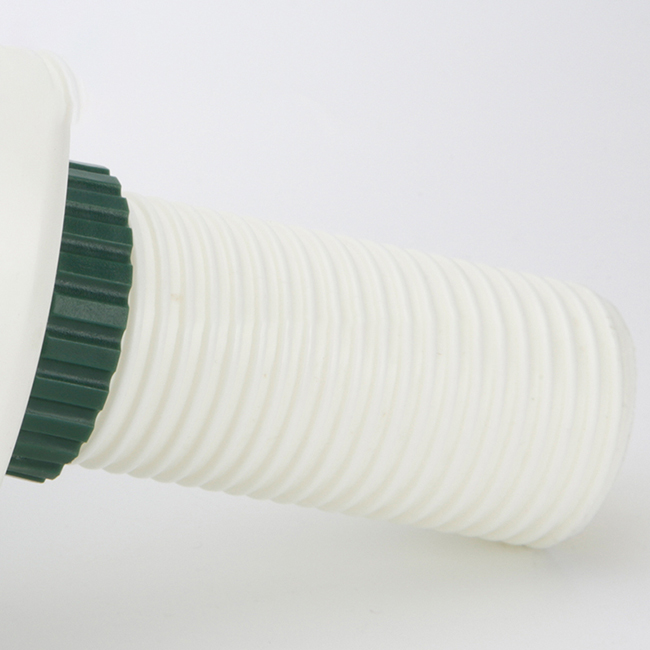

Aluminiumformen erfreuen sich in der Kunststoffspritzgussindustrie aufgrund ihrer zahlreichen Vorteile immer größerer Beliebtheit. Einer der Hauptvorteile der Verwendung von Aluminiumformen ist ihre hervorragende Wärmeleitfähigkeit. Aluminiumformen verfügen über hervorragende Wärmeübertragungseigenschaften und ermöglichen eine schnellere Abkühlung des Kunststoffmaterials. Dies führt zu kürzeren Zykluszeiten und erhöhter Produktivität. Darüber hinaus tragen die mit Aluminiumformen erzielten schnellen Abkühlzeiten dazu bei, das Risiko von Verformungen und Schrumpfungen in den endgültigen Kunststoffteilen zu verringern.

Ein weiterer Vorteil der Verwendung von Aluminiumformen beim Kunststoffspritzguss ist ihr geringes Gewicht. Aluminiumformen sind deutlich leichter als Stahlformen und daher einfacher zu handhaben und zu transportieren. Dies kann zu Kosteneinsparungen bei den Versand- und Bearbeitungskosten führen. Darüber hinaus kann die leichte Beschaffenheit von Aluminiumformen auch zu einem geringeren Verschleiß der Spritzgießmaschine führen und so deren Lebensdauer verlängern.

Zusätzlich zu ihrer Wärmeleitfähigkeit und ihren leichten Eigenschaften sind Aluminiumformen auch für ihre hervorragende thermische Stabilität bekannt. Aluminiumformen weisen eine hohe Beständigkeit gegenüber Temperaturschwankungen auf und sorgen so für eine gleichmäßige und gleichmäßige Abkühlung des Kunststoffmaterials. Dies trägt dazu bei, Fehler wie Einfallstellen und Verwerfungen in den fertigen Kunststoffteilen zu vermeiden. Die thermische Stabilität von Aluminiumformen trägt ebenfalls zu ihrer Langlebigkeit bei, da sie im Laufe der Zeit weniger anfällig für Risse oder Verformungen sind.

Außerdem sind Aluminiumformen äußerst langlebig und haben eine lange Lebensdauer. Aluminium ist ein korrosionsbeständiges Material und daher ideal für den Einsatz unter den rauen Bedingungen des Kunststoffspritzgussprozesses. Aluminiumformen sind außerdem leicht zu warten und zu reinigen und erfordern im Vergleich zu anderen Formenarten nur einen minimalen Wartungsaufwand. Dies kann für Hersteller zu Kosteneinsparungen im Hinblick auf Wartungs- und Reparaturaufwendungen führen.

| Oberflächenbeschaffenheit | Polierfinish / Glattdruck / Strukturfinish / Gummilackierung / Hochglanzfinish / Lackierung / Glattsiebdruck / Tampondruck / EMI-Beschichtung / Elektronische Beschichtung / Lasermarkierung / Usw. |

| Produktionsprozess | Bestellungen-Rohstoffe-Produktion-Qualitätsprüfung -Verpackung-Versand |

| Lieferung | PE-Beutel + Papierkarte/Papierhülle + Karton/Kiste/Palette in Exportqualität |

Insgesamt liegen die Vorteile der Verwendung von Aluminiumformen beim Kunststoffspritzguss klar auf der Hand. Von ihrer hervorragenden Wärmeleitfähigkeit und ihrem geringen Gewicht bis hin zu ihrer hervorragenden thermischen Stabilität und Haltbarkeit bieten Aluminiumformen zahlreiche Vorteile für Hersteller. Durch die Investition in Aluminiumformen können Hersteller die Effizienz und Qualität ihres Kunststoffspritzgussprozesses verbessern, was zu Kosteneinsparungen und höherer Produktivität führt. Da sich die Kunststoffspritzgussindustrie weiterentwickelt, werden Aluminiumformen wahrscheinlich eine immer wichtigere Rolle bei der Gestaltung der Zukunft der Fertigung spielen.

Häufige Konstruktionsfehler, die es bei Kunststoffspritzgusswerkzeugen zu vermeiden gilt

Kunststoffspritzguss ist ein weit verbreitetes Herstellungsverfahren zur Herstellung von Kunststoffteilen in großen Mengen. Bei diesem Verfahren wird geschmolzenes Kunststoffmaterial in einen Formhohlraum eingespritzt, wo es abkühlt und sich verfestigt, um die gewünschte Form zu bilden. Eine der Schlüsselkomponenten im Kunststoffspritzgussprozess ist das Formwerkzeug, mit dem der Formhohlraum erzeugt und das Endprodukt geformt wird.

Die Entwicklung eines Kunststoffspritzgusswerkzeugs ist eine komplexe und kritische Aufgabe, die eine sorgfältige Abwägung verschiedener Aspekte erfordert Faktoren. Es gibt mehrere häufige Konstruktionsfehler, die zu Problemen während des Formprozesses führen und die Qualität des Endprodukts beeinträchtigen können. In diesem Artikel besprechen wir einige dieser häufigen Konstruktionsfehler und geben Tipps, wie man sie vermeidet.

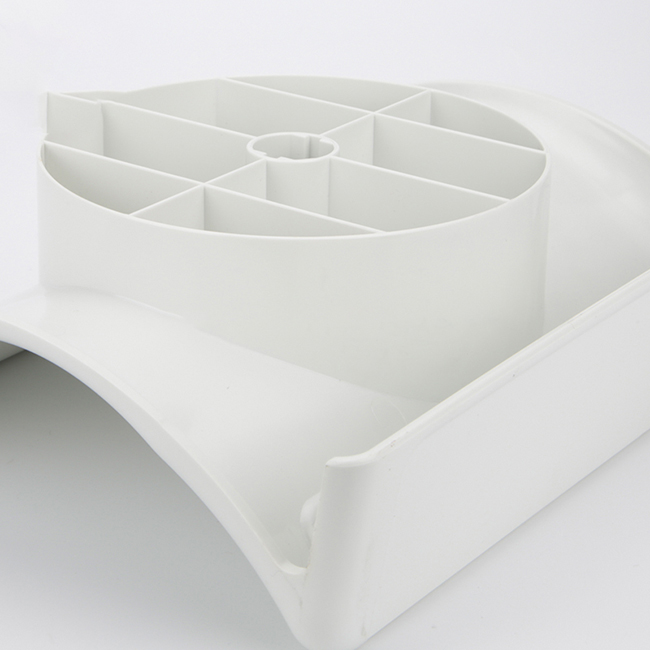

Ein häufiger Konstruktionsfehler bei Kunststoffspritzgusswerkzeugen ist die unzureichende Kühlung. Eine ordnungsgemäße Kühlung ist wichtig, um sicherzustellen, dass das Kunststoffmaterial gleichmäßig aushärtet und das Endprodukt die gewünschten Eigenschaften aufweist. Eine unzureichende Kühlung kann zu einer ungleichmäßigen Abkühlung des Kunststoffmaterials führen, was zu Verwerfungen, Einfallstellen oder anderen Mängeln im Endprodukt führen kann. Um dieses Problem zu vermeiden, ist es wichtig, das Formwerkzeug mit ausreichend Kühlkanälen zu konstruieren und sicherzustellen, dass das Kühlsystem richtig dimensioniert und positioniert ist, um eine effektive Kühlung im gesamten Formhohlraum zu gewährleisten.

Ein weiterer häufiger Konstruktionsfehler ist die unsachgemäße Entlüftung. Eine Entlüftung ist notwendig, damit während des Einspritzvorgangs Luft und Gase aus dem Formhohlraum entweichen können. Eine unzureichende Entlüftung kann zu eingeschlossenen Lufteinschlüssen oder Gasblasen im Endprodukt führen, die zu Mängeln wie Hohlräumen oder Oberflächenfehlern führen können. Um dieses Problem zu vermeiden, ist es wichtig, das Formwerkzeug mit geeigneten Entlüftungskanälen zu konstruieren und sicherzustellen, dass die Entlüftungsöffnungen in Bereichen positioniert sind, in denen sich während des Einspritzvorgangs wahrscheinlich Luft und Gase ansammeln.

Eine schlechte Angusskonstruktion ist ein weiterer häufiger Konstruktionsfehler in Kunststoffspritzgusswerkzeugen. Der Anguss ist der Punkt, an dem das geschmolzene Kunststoffmaterial in den Formhohlraum eingespritzt wird, und seine Gestaltung kann einen erheblichen Einfluss auf die Qualität des Endprodukts haben. Ein schlecht konstruierter Anschnitt kann zu Problemen wie Fließmarken, Bindenähten oder übermäßiger Scherbeanspruchung des Kunststoffmaterials führen. Um diese Probleme zu vermeiden, ist es wichtig, die Größe, Form und Position des Angusses bei der Formwerkzeugkonstruktion sorgfältig zu berücksichtigen.

Unzureichende Entformungsschrägen sind ein weiterer häufiger Konstruktionsfehler, der zu Problemen bei Kunststoffspritzgusswerkzeugen führen kann. Formschrägen sind erforderlich, um das Auswerfen des Endprodukts aus dem Formhohlraum zu erleichtern. Ohne ausreichende Entformungsschrägen kann das Endprodukt im Formhohlraum stecken bleiben, was zu Produktionsverzögerungen und möglichen Schäden am Formwerkzeug führen kann. Um dieses Problem zu vermeiden, ist es wichtig, das Formwerkzeug mit geeigneten Entformungsschrägen zu konstruieren, die ein einfaches Auswerfen des Endprodukts ermöglichen.

Zusammenfassend lässt sich sagen, dass bei der Entwicklung eines Kunststoffspritzgusswerkzeugs verschiedene Faktoren sorgfältig berücksichtigt werden müssen, um einen erfolgreichen Formprozess sicherzustellen und hochwertige Endprodukte. Durch die Vermeidung häufiger Konstruktionsfehler wie unzureichender Kühlung, unzureichender Entlüftung, schlechter Anschnittkonstruktion und unzureichender Entformungsschrägen können Hersteller die Effizienz und Qualität ihrer Kunststoffspritzgussvorgänge verbessern. Durch die Befolgung dieser Tipps und Best Practices können Hersteller kostspielige Fehler vermeiden und bessere Ergebnisse bei ihren Kunststoffspritzgussprozessen erzielen.