Table of Contents

Beneficios del uso de moldes de aluminio en el moldeo por inyección de plástico

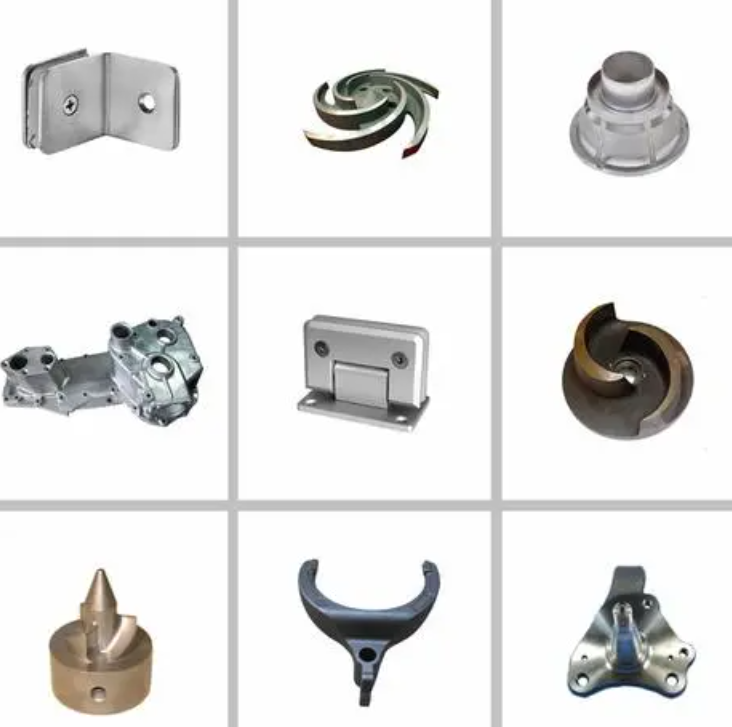

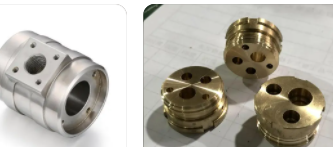

El moldeo por inyección de plástico es un proceso de fabricación ampliamente utilizado que implica inyectar material plástico fundido en la cavidad de un molde. Luego, el material plástico se enfría y solidifica, adoptando la forma de la cavidad del molde. Este proceso se utiliza para producir una amplia gama de productos plásticos, desde componentes pequeños hasta piezas grandes. Un componente clave del proceso de moldeo por inyección de plástico es el propio molde. El molde es la herramienta que le da al material plástico la forma deseada. Existen varios tipos de moldes que se utilizan en el moldeo por inyección de plástico, incluidos los moldes de aluminio.

Los moldes de aluminio se están volviendo cada vez más populares en la industria del moldeo por inyección de plástico debido a sus numerosos beneficios. Una de las principales ventajas de utilizar moldes de aluminio es su conductividad térmica superior. Los moldes de aluminio tienen excelentes propiedades de transferencia de calor, lo que permite un enfriamiento más rápido del material plástico. Esto da como resultado tiempos de ciclo más cortos y una mayor productividad. Además, los rápidos tiempos de enfriamiento logrados con los moldes de aluminio ayudan a reducir el riesgo de deformación y contracción en las piezas de plástico finales.

Otro beneficio de utilizar moldes de aluminio en el moldeo por inyección de plástico es su naturaleza liviana. Los moldes de aluminio son significativamente más ligeros que los de acero, lo que los hace más fáciles de manipular y transportar. Esto puede generar ahorros de costos en términos de gastos de envío y manipulación. Además, la naturaleza liviana de los moldes de aluminio también puede resultar en un menor desgaste de la máquina de moldeo por inyección, prolongando su vida útil.

Además de su conductividad térmica y propiedades livianas, los moldes de aluminio también son conocidos por su excelente estabilidad térmica. Los moldes de aluminio tienen una alta resistencia a las fluctuaciones de temperatura, lo que garantiza un enfriamiento consistente y uniforme del material plástico. Esto ayuda a prevenir defectos como marcas de hundimiento y deformaciones en las piezas de plástico finales. La estabilidad térmica de los moldes de aluminio también contribuye a su longevidad, ya que son menos propensos a agrietarse o deformarse con el tiempo.

Además, los moldes de aluminio son muy duraderos y tienen una larga vida útil. El aluminio es un material resistente a la corrosión, lo que lo hace ideal para su uso en las duras condiciones del proceso de moldeo por inyección de plástico. Los moldes de aluminio también son fáciles de mantener y limpiar y requieren un mantenimiento mínimo en comparación con otros tipos de moldes. Esto puede suponer un ahorro de costes para los fabricantes en términos de gastos de mantenimiento y reparación.

| Acabado superficial | Acabado de pulido/impresión suave/acabado de textura/pintura de caucho/acabado brillante/pintura/pantalla suave/tampografía/recubrimiento EMI/chapado electrónico/marcado láser/etc. |

| Proceso de producción | Pedidos-Materias Primas-Producción-Inspección de Calidad-Embalaje-Envío |

| Entrega | Bolsa de PE + tarjeta de papel/cubierta de papel + cartón/caja/palé de calidad de exportación |

En general, los beneficios de utilizar moldes de aluminio en el moldeo por inyección de plástico son claros. Desde su conductividad térmica superior y su naturaleza liviana hasta su excelente estabilidad térmica y durabilidad, los moldes de aluminio ofrecen numerosas ventajas para los fabricantes. Al invertir en moldes de aluminio, los fabricantes pueden mejorar la eficiencia y la calidad de su proceso de moldeo por inyección de plástico, lo que genera ahorros de costos y una mayor productividad. A medida que la industria del moldeo por inyección de plástico continúa evolucionando, es probable que los moldes de aluminio desempeñen un papel cada vez más importante en la configuración del futuro de la fabricación.

Errores de diseño comunes que se deben evitar en herramientas de moldeo por inyección de plástico

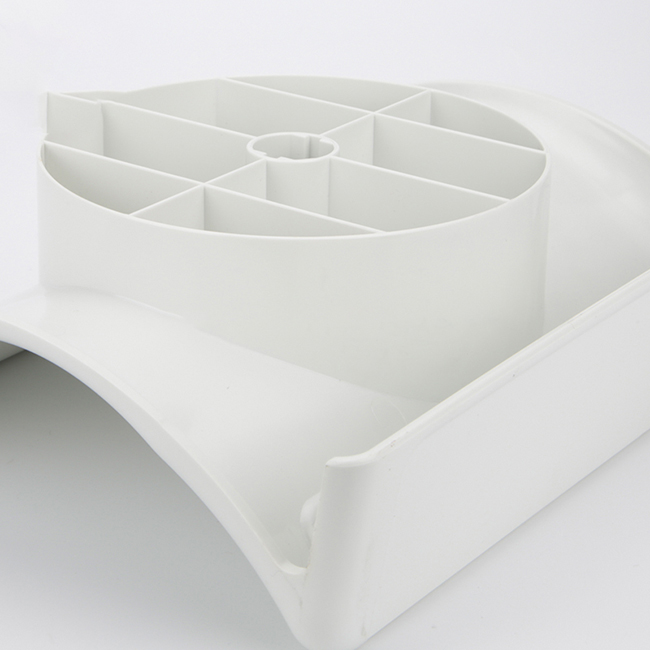

El moldeo por inyección de plástico es un proceso de fabricación ampliamente utilizado para producir piezas de plástico en grandes cantidades. El proceso implica inyectar material plástico fundido en la cavidad de un molde, donde se enfría y solidifica para tomar la forma deseada. Uno de los componentes clave en el proceso de moldeo por inyección de plástico es la herramienta del molde, que se utiliza para crear la cavidad del molde y dar forma al producto final.

El diseño de una herramienta de moldeo por inyección de plástico es una tarea compleja y crítica que requiere una consideración cuidadosa de varios factores. Existen varios errores de diseño comunes que pueden provocar problemas durante el proceso de moldeo y afectar la calidad del producto final. En este artículo, analizaremos algunos de estos errores de diseño comunes y brindaremos consejos sobre cómo evitarlos.

Un error de diseño común en las herramientas de moldeo por inyección de plástico es la refrigeración inadecuada. Un enfriamiento adecuado es fundamental para garantizar que el material plástico solidifique uniformemente y que el producto final tenga las propiedades deseadas. Un enfriamiento inadecuado puede provocar un enfriamiento desigual del material plástico, lo que puede provocar deformaciones, marcas de hundimiento u otros defectos en el producto final. Para evitar este problema, es importante diseñar la herramienta del molde con suficientes canales de enfriamiento y garantizar que el sistema de enfriamiento tenga el tamaño y la posición adecuados para proporcionar un enfriamiento efectivo en toda la cavidad del molde.

Otro error de diseño común es la ventilación inadecuada. La ventilación es necesaria para permitir que el aire y los gases escapen de la cavidad del molde durante el proceso de inyección. Una ventilación inadecuada puede provocar bolsas de aire atrapadas o burbujas de gas en el producto final, lo que puede provocar defectos como huecos o imperfecciones en la superficie. Para evitar este problema, es importante diseñar la herramienta del molde con canales de ventilación adecuados y garantizar que los respiraderos estén ubicados en áreas donde es probable que se acumulen aire y gases durante el proceso de inyección.

El diseño deficiente de la compuerta es otro error de diseño común en herramientas de moldeo por inyección de plástico. La compuerta es el punto donde se inyecta el material plástico fundido en la cavidad del molde y su diseño puede tener un impacto significativo en la calidad del producto final. Una compuerta mal diseñada puede provocar problemas como marcas de flujo, líneas de soldadura o tensión cortante excesiva en el material plástico. Para evitar estos problemas, es importante considerar cuidadosamente el tamaño, la forma y la ubicación de la puerta en el diseño de la herramienta del molde.

Los ángulos de desmoldeo inadecuados son otro error de diseño común que puede provocar problemas en las herramientas de moldeo por inyección de plástico. Los ángulos de salida son necesarios para facilitar la expulsión del producto final de la cavidad del molde. Sin ángulos de inclinación suficientes, el producto final puede quedarse atascado en la cavidad del molde, lo que provoca retrasos en la producción y posibles daños a la herramienta del molde. Para evitar este problema, es importante diseñar la herramienta de moldeo con ángulos de inclinación apropiados que permitan una fácil expulsión del producto final.

En conclusión, diseñar una herramienta de moldeo por inyección de plástico requiere una cuidadosa consideración de varios factores para garantizar un proceso de moldeo exitoso. y productos finales de alta calidad. Al evitar errores de diseño comunes, como refrigeración inadecuada, ventilación inadecuada, diseño deficiente de la compuerta y ángulos de tiro inadecuados, los fabricantes pueden mejorar la eficiencia y la calidad de sus operaciones de moldeo por inyección de plástico. Siguiendo estos consejos y mejores prácticas, los fabricantes pueden evitar errores costosos y lograr mejores resultados en sus procesos de moldeo por inyección de plástico.