Table of Contents

Avantages de l’utilisation de moules en aluminium dans le moulage par injection plastique

Le moulage par injection de plastique est un procédé de fabrication largement utilisé qui consiste à injecter une matière plastique fondue dans une cavité de moule. La matière plastique refroidit ensuite et se solidifie, prenant la forme de la cavité du moule. Ce procédé est utilisé pour produire une large gamme de produits en plastique, des petits composants aux grandes pièces. Le moule lui-même est un élément clé du processus de moulage par injection de plastique. Le moule est l’outil qui permet de donner à la matière plastique la forme souhaitée. Il existe différents types de moules utilisés dans le moulage par injection plastique, y compris les moules en aluminium.

Les moules en aluminium sont de plus en plus populaires dans l’industrie du moulage par injection plastique en raison de leurs nombreux avantages. L’un des principaux avantages de l’utilisation de moules en aluminium est leur conductivité thermique supérieure. Les moules en aluminium ont d’excellentes propriétés de transfert de chaleur, permettant un refroidissement plus rapide de la matière plastique. Cela se traduit par des temps de cycle plus courts et une productivité accrue. De plus, les temps de refroidissement rapides obtenus avec les moules en aluminium contribuent à réduire le risque de déformation et de retrait des pièces finales en plastique.

Un autre avantage de l’utilisation de moules en aluminium dans le moulage par injection plastique est leur légèreté. Les moules en aluminium sont nettement plus légers que les moules en acier, ce qui les rend plus faciles à manipuler et à transporter. Cela peut entraîner des économies en termes de frais d’expédition et de manutention. De plus, la légèreté des moules en aluminium peut également réduire l’usure de la machine de moulage par injection, prolongeant ainsi sa durée de vie.

En plus de leur conductivité thermique et de leurs propriétés légères, les moules en aluminium sont également connus pour leur excellente stabilité thermique. Les moules en aluminium ont une haute résistance aux variations de température, garantissant un refroidissement constant et uniforme de la matière plastique. Cela permet d’éviter les défauts tels que les marques d’évier et la déformation des pièces finales en plastique. La stabilité thermique des moules en aluminium contribue également à leur longévité, car ils sont moins sujets aux fissures ou aux déformations au fil du temps.

De plus, les moules en aluminium sont très durables et ont une longue durée de vie. L’aluminium est un matériau résistant à la corrosion, ce qui le rend idéal pour une utilisation dans les conditions difficiles du processus de moulage par injection plastique. Les moules en aluminium sont également faciles à entretenir et à nettoyer, nécessitant un entretien minimal par rapport aux autres types de moules. Cela peut entraîner des économies pour les fabricants en termes de dépenses de maintenance et de réparation.

| Finition de surface | Finition de polissage/impression Slik/finition texturée/peinture en caoutchouc/finition brillante/peinture/écran Slik/tampographie/revêtement EMI/placage électronique/marquage laser/Etc. |

| Processus de production | Commandes-Matières Premières- Production-Contrôle Qualité -Emballage-Expédition |

| Livraison | Sac PE + carte papier/peau de papier + carton/caisse/palette de qualité exportation |

Erreurs de conception courantes à éviter dans les outils de moulage par injection plastique

Le moulage par injection de plastique est un procédé de fabrication largement utilisé pour produire des pièces en plastique en grande quantité. Le processus consiste à injecter de la matière plastique fondue dans une cavité de moule, où elle refroidit et se solidifie pour former la forme souhaitée. L’un des composants clés du processus de moulage par injection plastique est l’outil de moulage, qui est utilisé pour créer la cavité du moule et façonner le produit final.

La conception d’un outil de moulage par injection plastique est une tâche complexe et critique qui nécessite un examen attentif de divers facteurs. Il existe plusieurs erreurs de conception courantes qui peuvent entraîner des problèmes lors du processus de moulage et affecter la qualité du produit final. Dans cet article, nous aborderons certaines de ces erreurs de conception courantes et fournirons des conseils sur la façon de les éviter.

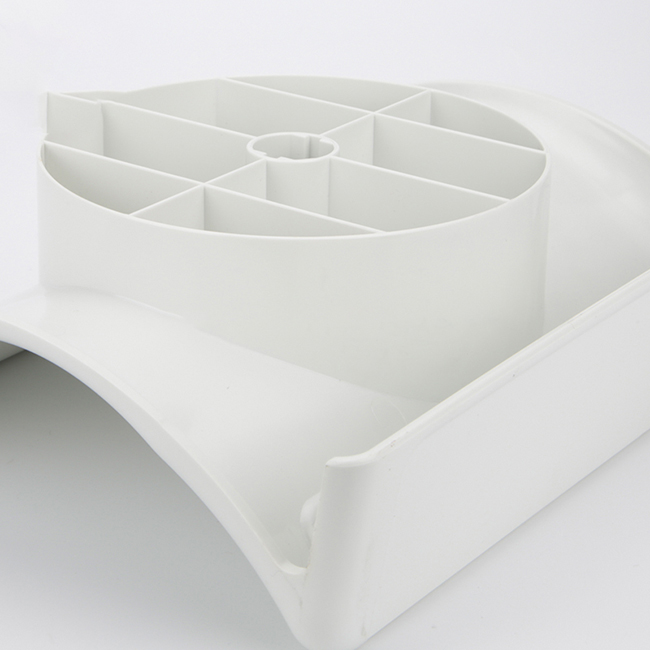

Une erreur de conception courante dans les outils de moulage par injection plastique est un refroidissement inadéquat. Un refroidissement adéquat est essentiel pour garantir que la matière plastique se solidifie uniformément et que le produit final possède les propriétés souhaitées. Un refroidissement inadéquat peut entraîner un refroidissement irrégulier du matériau plastique, ce qui peut entraîner une déformation, des marques d’évier ou d’autres défauts dans le produit final. Pour éviter ce problème, il est important de concevoir l’outil de moulage avec suffisamment de canaux de refroidissement et de garantir que le système de refroidissement est correctement dimensionné et positionné pour fournir un refroidissement efficace dans toute la cavité du moule.

Une autre erreur de conception courante est une mauvaise ventilation. Une ventilation est nécessaire pour permettre à l’air et aux gaz de s’échapper de la cavité du moule pendant le processus d’injection. Une ventilation inadéquate peut entraîner la formation de poches d’air ou de bulles de gaz dans le produit final, ce qui peut provoquer des défauts tels que des vides ou des imperfections de surface. Pour éviter ce problème, il est important de concevoir l’outil de moulage avec des canaux de ventilation appropriés et de garantir que les évents sont positionnés dans des zones où l’air et les gaz sont susceptibles de s’accumuler pendant le processus d’injection.

Une mauvaise conception des portes est une autre erreur de conception courante. dans les outils de moulage par injection plastique. La porte est le point où la matière plastique fondue est injectée dans la cavité du moule, et sa conception peut avoir un impact significatif sur la qualité du produit final. Une porte mal conçue peut entraîner des problèmes tels que des traces d’écoulement, des lignes de soudure ou une contrainte de cisaillement excessive sur le matériau plastique. Pour éviter ces problèmes, il est important d’examiner attentivement la taille, la forme et l’emplacement de la porte dans la conception de l’outil de moulage.

Les angles de dépouille inadéquats sont une autre erreur de conception courante qui peut entraîner des problèmes dans les outils de moulage par injection plastique. Des angles de dépouille sont nécessaires pour faciliter l’éjection du produit final hors de la cavité du moule. Sans angles de dépouille suffisants, le produit final peut rester coincé dans la cavité du moule, entraînant des retards de production et des dommages potentiels à l’outil de moulage. Pour éviter ce problème, il est important de concevoir l’outil de moulage avec des angles de dépouille appropriés qui permettent une éjection facile du produit final.

En conclusion, la conception d’un outil de moulage par injection plastique nécessite un examen attentif de divers facteurs pour garantir la réussite du processus de moulage. et des produits finaux de haute qualité. En évitant les erreurs de conception courantes telles qu’un refroidissement inadéquat, une ventilation inappropriée, une mauvaise conception des portes et des angles de dépouille inadéquats, les fabricants peuvent améliorer l’efficacité et la qualité de leurs opérations de moulage par injection plastique. En suivant ces conseils et bonnes pratiques, les fabricants peuvent éviter des erreurs coûteuses et obtenir de meilleurs résultats dans leurs processus de moulage par injection plastique.

Another common design mistake is improper venting. Venting is necessary to allow air and gases to escape from the mold cavity during the injection process. Inadequate venting can lead to trapped air pockets or gas bubbles in the final product, which can cause defects such as voids or surface blemishes. To avoid this issue, it is important to design the mold tool with proper venting channels and to ensure that the vents are positioned in areas where air and gases are likely to accumulate during the injection process.

Poor gate design is another common design mistake in plastic injection molding tools. The gate is the point where the molten plastic material is injected into the mold cavity, and its design can have a significant impact on the quality of the final product. A poorly designed gate can lead to issues such as flow marks, weld lines, or excessive shear stress on the plastic material. To avoid these issues, it is important to carefully consider the size, shape, and location of the gate in the mold tool design.

Inadequate draft angles are another common design mistake that can lead to issues in plastic injection molding tools. Draft angles are necessary to facilitate the ejection of the final product from the mold cavity. Without sufficient draft angles, the final product may become stuck in the mold cavity, leading to production delays and potential damage to the mold tool. To avoid this issue, it is important to design the mold tool with appropriate draft angles that allow for easy ejection of the final product.

In conclusion, designing a plastic injection molding tool requires careful consideration of various factors to ensure a successful molding process and high-quality final products. By avoiding common design mistakes such as inadequate cooling, improper venting, poor gate design, and inadequate draft angles, manufacturers can improve the efficiency and quality of their plastic injection molding operations. By following these tips and best practices, manufacturers can avoid costly mistakes and achieve better results in their plastic injection molding processes.