Table of Contents

प्लास्टिक इंजेक्शन मोल्ड के लिए सीएनसी मशीनिंग का उपयोग करने के लाभ

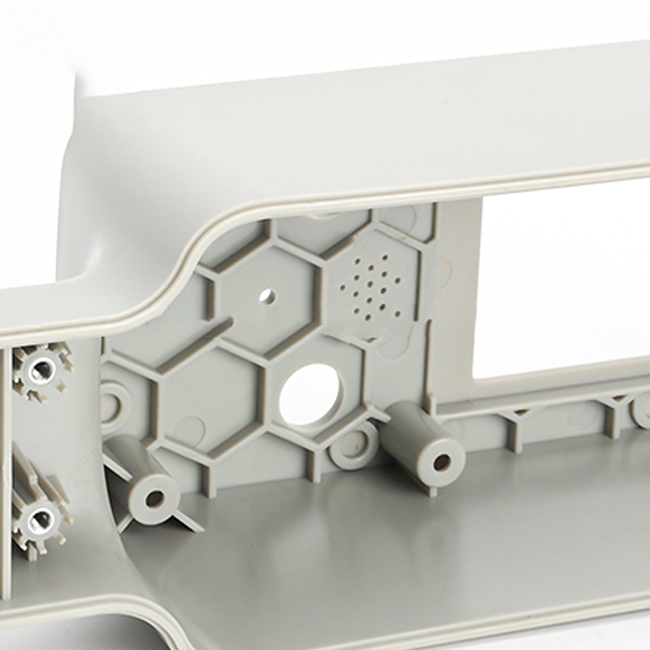

सीएनसी मशीनिंग ने विनिर्माण उद्योग में क्रांति ला दी है, खासकर प्लास्टिक इंजेक्शन मोल्डिंग के क्षेत्र में। यह उन्नत तकनीक व्यापक लाभ प्रदान करती है जो इसे उच्च गुणवत्ता वाले प्लास्टिक इंजेक्शन मोल्ड बनाने का पसंदीदा तरीका बनाती है। इस लेख में, हम प्लास्टिक इंजेक्शन मोल्ड के लिए सीएनसी मशीनिंग का उपयोग करने के फायदों का पता लगाएंगे। प्लास्टिक इंजेक्शन मोल्ड के लिए सीएनसी मशीनिंग के प्राथमिक लाभों में से एक इसकी सटीकता है। सीएनसी मशीनें कड़ी सहनशीलता के साथ बेहद सटीक और जटिल सांचे बनाने में सक्षम हैं। परिशुद्धता का यह स्तर यह सुनिश्चित करता है कि अंतिम उत्पाद इच्छित अनुप्रयोग के लिए आवश्यक सटीक विनिर्देशों को पूरा करेगा। इसके अतिरिक्त, सीएनसी मशीनिंग जटिल डिजाइन और सुविधाओं के निर्माण की अनुमति देती है जिन्हें पारंपरिक तरीकों का उपयोग करके हासिल करना मुश्किल या असंभव होगा। प्लास्टिक इंजेक्शन मोल्ड के लिए सीएनसी मशीनिंग का एक अन्य प्रमुख लाभ इसकी दक्षता है। सीएनसी मशीनें बिना ब्रेक या डाउनटाइम की आवश्यकता के, दिन के 24 घंटे, सप्ताह के 7 दिन, लगातार काम करने में सक्षम हैं। इसका मतलब यह है कि सांचों का उत्पादन तेजी से और कुशलता से किया जा सकता है, जिससे लीड समय कम होगा और उत्पादकता बढ़ेगी। इसके अतिरिक्त, सीएनसी मशीनिंग कई प्रक्रियाओं के स्वचालन, उत्पादन को और सुव्यवस्थित करने और त्रुटियों के जोखिम को कम करने की अनुमति देती है।

सटीकता और दक्षता के अलावा, सीएनसी मशीनिंग उच्च स्तर की स्थिरता और दोहराव प्रदान करती है। एक बार जब एक मोल्ड डिज़ाइन को सीएनसी मशीन में प्रोग्राम किया जाता है, तो इसे हर बार समान स्तर की सटीकता और गुणवत्ता के साथ दोहराया जा सकता है। यह सुनिश्चित करता है कि उत्पादित प्रत्येक सांचा मूल के समान होगा, जिससे अंतिम उत्पाद में दोष या असंगतता पैदा करने वाली विविधताएं समाप्त हो जाएंगी।

सीएनसी मशीनिंग उच्च स्तर का लचीलापन और बहुमुखी प्रतिभा भी प्रदान करती है। सीएनसी मशीनों के साथ, आकार, आकार और सामग्रियों की एक विस्तृत श्रृंखला में सांचे बनाना संभव है। यह लचीलापन निर्माताओं को छोटे, जटिल भागों से लेकर बड़े, जटिल घटकों तक विभिन्न अनुप्रयोगों के लिए मोल्ड बनाने की अनुमति देता है। इसके अतिरिक्त, सीएनसी मशीनिंग का उपयोग थर्मोप्लास्टिक्स, थर्मोसेट और इलास्टोमर्स सहित सामग्रियों की एक विस्तृत श्रृंखला के लिए मोल्ड बनाने के लिए किया जा सकता है। इसके अलावा, सीएनसी मशीनिंग प्लास्टिक इंजेक्शन मोल्ड के उत्पादन के लिए एक लागत प्रभावी समाधान प्रदान करती है। जबकि सीएनसी उपकरण में प्रारंभिक निवेश पारंपरिक मशीनिंग विधियों से अधिक हो सकता है, दीर्घकालिक बचत महत्वपूर्ण है। सीएनसी मशीनें तेजी से और कुशलता से मोल्ड बनाने में सक्षम हैं, जिससे श्रम लागत कम होती है और अपशिष्ट कम होता है। इसके अतिरिक्त, सीएनसी मशीनिंग द्वारा प्रदान की जाने वाली उच्च स्तर की परिशुद्धता और पुनरावृत्ति त्रुटियों और दोषों के जोखिम को कम करने में मदद करती है, जिससे पुनः कार्य या स्क्रैप से जुड़ी लागत कम हो जाती है। कुल मिलाकर, सीएनसी मशीनिंग प्लास्टिक इंजेक्शन मोल्ड के उत्पादन के लिए एक अत्यधिक प्रभावी और कुशल तरीका है। . इसकी सटीकता, दक्षता, स्थिरता, लचीलापन और लागत-प्रभावशीलता इसे उन निर्माताओं के लिए पसंदीदा विकल्प बनाती है जो अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए उच्च-गुणवत्ता वाले सांचे बनाना चाहते हैं। प्लास्टिक इंजेक्शन मोल्ड के लिए सीएनसी मशीनिंग का उपयोग करके, निर्माता यह सुनिश्चित कर सकते हैं कि उनके उत्पाद गुणवत्ता और प्रदर्शन के उच्चतम मानकों को पूरा करते हैं।

मशीनिंग कॉम्प्लेक्स इंजेक्शन मोल्ड डिजाइन में सामान्य चुनौतियाँ

मशीनिंग जटिल इंजेक्शन मोल्ड डिजाइन निर्माताओं के लिए कई चुनौतियां पेश कर सकते हैं। इन सांचों का उपयोग प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया में ऑटोमोटिव पार्ट्स से लेकर चिकित्सा उपकरणों तक उत्पादों की एक विस्तृत श्रृंखला बनाने के लिए किया जाता है। इन सांचों की मशीनिंग में आवश्यक परिशुद्धता और सटीकता अंतिम उत्पाद की गुणवत्ता और स्थिरता सुनिश्चित करने के लिए महत्वपूर्ण है। जटिल इंजेक्शन मोल्ड डिजाइनों की मशीनिंग में आम चुनौतियों में से एक सख्त सहनशीलता प्राप्त करना है। आवश्यक मानकों को पूरा करने वाले भागों का उत्पादन करने के लिए सांचों को बहुत सटीक विशिष्टताओं के अनुसार मशीनीकृत किया जाना चाहिए। जटिल डिज़ाइन या जटिल ज्यामिति के साथ काम करते समय यह विशेष रूप से चुनौतीपूर्ण हो सकता है। यह सुनिश्चित करने के लिए कि सांचों को सटीक और लगातार मशीनीकृत किया जाए, मशीनिस्टों के पास उच्च स्तर का कौशल और विशेषज्ञता होनी चाहिए। जटिल इंजेक्शन मोल्ड डिजाइनों की मशीनिंग में एक और चुनौती कठोर सामग्रियों से निपटना है। कई सांचे कठोर स्टील या एल्यूमीनियम जैसी सामग्रियों से बनाए जाते हैं, जिन्हें मशीन से बनाना मुश्किल हो सकता है। ये सामग्रियां अक्सर पहनने के लिए प्रतिरोधी होती हैं और इनमें उच्च तन्यता ताकत होती है, जिससे इनके साथ काम करना चुनौतीपूर्ण हो जाता है। इन सामग्रियों को प्रभावी ढंग से और कुशलता से मशीनीकृत करने के लिए मशीनिस्टों को विशेष उपकरणों और तकनीकों का उपयोग करना चाहिए।

कड़ी सहनशीलता और कठोर सामग्रियों के अलावा, जटिल इंजेक्शन मोल्ड डिजाइनों की मशीनिंग में एक और चुनौती चिकनी सतह खत्म करना है। मोल्ड की सतह की फिनिश अंतिम उत्पाद की गुणवत्ता पर महत्वपूर्ण प्रभाव डाल सकती है। खुरदुरी या असमान सतह के परिणामस्वरूप ढले हुए हिस्सों में दोष हो सकते हैं, जैसे सिंक के निशान या सतह की खामियाँ। यह सुनिश्चित करने के लिए कि मोल्ड की सतह चिकनी और एक समान हो, मशीनिस्टों को मशीनिंग प्रक्रिया पर पूरा ध्यान देना चाहिए।

इन चुनौतियों पर काबू पाने में प्रमुख कारकों में से एक उन्नत मशीनिंग प्रौद्योगिकियों का उपयोग है। उदाहरण के लिए, सीएनसी मशीनिंग, मशीनिंग प्रक्रिया पर सटीक नियंत्रण की अनुमति देती है, जिससे मशीनिस्टों को सख्त सहनशीलता और चिकनी सतह फिनिश प्राप्त करने में मदद मिलती है। कठोर सामग्रियों के साथ काम करते समय दक्षता और उत्पादकता में सुधार के लिए उच्च गति मशीनिंग तकनीकों का भी उपयोग किया जा सकता है। जटिल इंजेक्शन मोल्ड डिजाइनों की मशीनिंग में एक अन्य महत्वपूर्ण कारक विशेष काटने वाले उपकरणों का उपयोग है। उदाहरण के लिए, कार्बाइड अंत मिलों का उपयोग आमतौर पर उनकी उच्च कठोरता और पहनने के प्रतिरोध के कारण कठोर सामग्रियों की मशीनिंग में किया जाता है। बेहतर सतह फिनिश प्राप्त करने के लिए हीरे-लेपित उपकरणों का भी उपयोग किया जा सकता है। मशीनिस्टों को मोल्ड डिज़ाइन की विशिष्ट आवश्यकताओं के लिए उपयुक्त कटिंग टूल का सावधानीपूर्वक चयन करना चाहिए। निष्कर्षतः, जटिल इंजेक्शन मोल्ड डिज़ाइन की मशीनिंग निर्माताओं के लिए कई चुनौतियाँ प्रस्तुत करती है। कड़ी सहनशीलता हासिल करना, कठोर सामग्रियों के साथ काम करना और चिकनी सतह फिनिश हासिल करना मशीनिंग प्रक्रिया के सभी महत्वपूर्ण पहलू हैं। उन्नत मशीनिंग प्रौद्योगिकियों और विशेष काटने वाले उपकरणों का उपयोग करके, मशीनिस्ट इन चुनौतियों पर काबू पा सकते हैं और उच्च गुणवत्ता वाले सांचे तैयार कर सकते हैं जो आवश्यक विशिष्टताओं को पूरा करते हैं। विवरण और परिशुद्धता पर सावधानीपूर्वक ध्यान देकर, निर्माता अपनी प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रियाओं की सफलता सुनिश्चित कर सकते हैं।

| सतह खत्म | पॉलिशिंग फिनिश / स्लिक प्रिंट / टेक्सचर फिनिश / रबर पेंटिंग / ग्लॉसी फिनिश / पेंटिंग / स्लिक-स्क्रीन / पैड प्रिंट / ईएमआई कोटिंग / इलेक्ट्रॉनिक प्लेटिंग / लेजर मार्किंग / आदि |

| उत्पादन प्रक्रिया | आदेश-कच्चा माल-उत्पादन-गुणवत्ता निरीक्षण-पैकेजिंग-शिपमेंट |

| डिलीवरी | पीई बैग + पेपर कार्ड/पेपर स्किन + निर्यात-ग्रेड कार्टन / टोकरा / पैलेट |