Table of Contents

विनिर्माण के लिए प्लास्टिक इंजेक्शन मोल्डिंग का उपयोग करने के लाभ

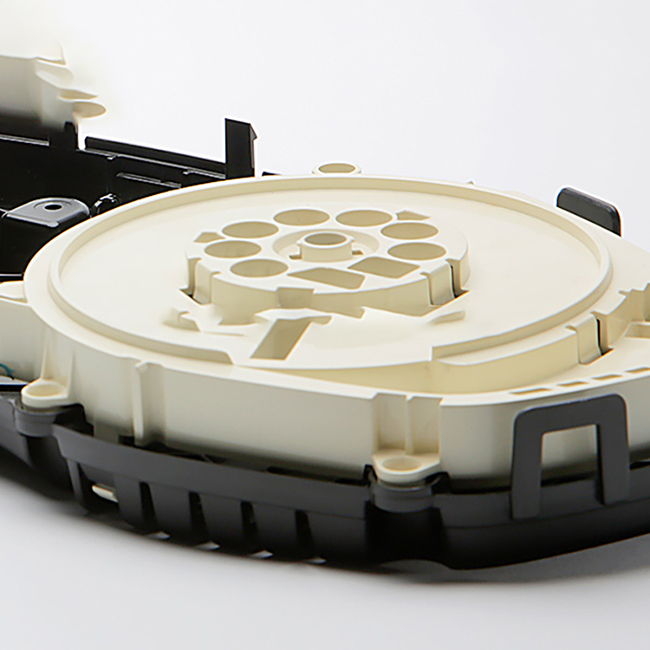

प्लास्टिक इंजेक्शन मोल्डिंग एक व्यापक रूप से उपयोग की जाने वाली विनिर्माण प्रक्रिया है जिसमें पिघली हुई प्लास्टिक सामग्री को मोल्ड गुहा में इंजेक्ट करना शामिल है। यह प्रक्रिया अत्यधिक बहुमुखी है और इसका उपयोग जटिल आकार और जटिल विवरण के साथ प्लास्टिक भागों की एक विस्तृत श्रृंखला का उत्पादन करने के लिए किया जा सकता है। विनिर्माण के लिए प्लास्टिक इंजेक्शन मोल्डिंग का उपयोग करने के कई फायदे हैं, जिससे यह कई उद्योगों के लिए एक लोकप्रिय विकल्प बन गया है। प्लास्टिक इंजेक्शन मोल्डिंग के प्रमुख लाभों में से एक इसकी लागत-प्रभावशीलता है। सांचे को बनाने के लिए प्रारंभिक टूलींग लागत अधिक हो सकती है, लेकिन एक बार सांचा बन जाने के बाद, प्रति भाग लागत अपेक्षाकृत कम होती है। यह प्लास्टिक इंजेक्शन मोल्डिंग को बड़ी मात्रा में प्लास्टिक भागों के उत्पादन के लिए एक लागत प्रभावी विकल्प बनाता है। इसके अतिरिक्त, प्लास्टिक इंजेक्शन मोल्डिंग की उच्च उत्पादन गति त्वरित बदलाव के समय की अनुमति देती है, जिससे लागत कम होती है और दक्षता बढ़ती है। प्लास्टिक इंजेक्शन मोल्डिंग का एक अन्य लाभ उच्च गुणवत्ता, सुसंगत भागों का उत्पादन करने की इसकी क्षमता है। मोल्ड कैविटी को सटीक रूप से वांछित आकार में मशीनीकृत किया जाता है, जिससे यह सुनिश्चित होता है कि उत्पादित प्रत्येक भाग अगले भाग के समान है। परिशुद्धता और स्थिरता का यह स्तर कई उद्योगों के लिए आवश्यक है, जैसे कि चिकित्सा और ऑटोमोटिव उद्योग, जहां गुणवत्ता नियंत्रण सर्वोपरि है। प्लास्टिक इंजेक्शन मोल्डिंग डिजाइन लचीलापन भी प्रदान करता है, जिससे जटिल आकार और जटिल विवरण तैयार करना मुश्किल हो जाता है। या अन्य विनिर्माण प्रक्रियाओं के साथ इसे हासिल करना असंभव है। यह लचीलापन डिजाइनरों और इंजीनियरों के लिए संभावनाओं की दुनिया खोलता है, जिससे वे ऐसे नवोन्मेषी और अनूठे उत्पाद बनाने में सक्षम होते हैं जो बाजार में अलग दिखते हैं।

लागत-प्रभावशीलता, गुणवत्ता और डिज़ाइन लचीलेपन के अलावा, प्लास्टिक इंजेक्शन मोल्डिंग भी एक अत्यधिक कुशल प्रक्रिया है। प्रक्रिया की स्वचालित प्रकृति न्यूनतम श्रम लागत के साथ उच्च मात्रा में उत्पादन की अनुमति देती है। यह दक्षता न केवल उत्पादन लागत को कम करती है बल्कि अपशिष्ट को कम करने और समग्र स्थिरता में सुधार करने में भी मदद करती है। इसके अलावा, प्लास्टिक इंजेक्शन मोल्डिंग एक बहुमुखी प्रक्रिया है जिसका उपयोग छोटे घटकों से लेकर बड़े, जटिल असेंबली तक प्लास्टिक भागों की एक विस्तृत श्रृंखला का उत्पादन करने के लिए किया जा सकता है। . यह बहुमुखी प्रतिभा इसे ऑटोमोटिव, इलेक्ट्रॉनिक्स, उपभोक्ता वस्तुओं और चिकित्सा उपकरणों सहित विभिन्न उद्योगों के लिए एक आदर्श विकल्प बनाती है। कुल मिलाकर, विनिर्माण के लिए प्लास्टिक इंजेक्शन मोल्डिंग का उपयोग करने के लाभ स्पष्ट हैं। लागत-प्रभावशीलता और गुणवत्ता से लेकर डिजाइन लचीलेपन और दक्षता तक, प्लास्टिक इंजेक्शन मोल्डिंग कई फायदे प्रदान करता है जो इसे कई उद्योगों के लिए एक लोकप्रिय विकल्प बनाता है। चाहे आप बड़ी मात्रा में पार्ट्स का उत्पादन करना चाहते हों या जटिल, अद्वितीय डिज़ाइन बनाना चाहते हों, प्लास्टिक इंजेक्शन मोल्डिंग एक विश्वसनीय और प्रभावी विनिर्माण प्रक्रिया है जो आपके लक्ष्यों को प्राप्त करने में आपकी सहायता कर सकती है।

प्लास्टिक इंजेक्शन मोल्ड डिजाइन करते समय बचने योग्य सामान्य गलतियाँ

प्लास्टिक इंजेक्शन मोल्डिंग बड़ी मात्रा में प्लास्टिक भागों के उत्पादन के लिए व्यापक रूप से उपयोग की जाने वाली विनिर्माण प्रक्रिया है। इसमें पिघली हुई प्लास्टिक सामग्री को एक सांचे की गुहा में इंजेक्ट करना शामिल है, जहां यह ठंडा होता है और वांछित आकार बनाने के लिए जम जाता है। अंतिम उत्पाद की गुणवत्ता इंजेक्शन मोल्ड के डिज़ाइन पर अत्यधिक निर्भर है। प्लास्टिक इंजेक्शन मोल्ड को डिजाइन करने के लिए भाग ज्यामिति, सामग्री चयन और मोल्ड निर्माण सहित विभिन्न कारकों पर सावधानीपूर्वक विचार करने की आवश्यकता होती है। हालाँकि, ऐसी सामान्य गलतियाँ हैं जो डिज़ाइनर अक्सर प्लास्टिक इंजेक्शन मोल्ड को डिज़ाइन करते समय करते हैं, जिससे महंगी त्रुटियाँ हो सकती हैं और उत्पादन में देरी हो सकती है। प्लास्टिक इंजेक्शन मोल्ड को डिज़ाइन करते समय बचने वाली एक सामान्य गलती पार्टिंग लाइन पर विचार करने की उपेक्षा करना है। विभाजन रेखा वह रेखा है जहां सांचे के दो हिस्से मिलते हैं और ढले हुए हिस्से को मुक्त करने के लिए अलग हो जाते हैं। यह सुनिश्चित करने के लिए कि यह भाग की ज्यामिति में हस्तक्षेप नहीं करती है या अंतिम उत्पाद पर अवांछित विशेषताएं नहीं बनाती है, बिदाई लाइन को सावधानीपूर्वक डिजाइन करना आवश्यक है। विभाजन रेखा पर विचार करने की उपेक्षा करने से ढले हुए हिस्से पर फ्लैश, सिंक के निशान या अन्य दोष हो सकते हैं।

एक और आम गलती ड्राफ्ट कोणों को नजरअंदाज करना है। मोल्ड गुहा से ढले हुए हिस्से को बाहर निकालने की सुविधा के लिए ड्राफ्ट कोण आवश्यक हैं। पर्याप्त ड्राफ्ट कोणों के बिना, भाग साँचे में फंस सकता है, जिससे उत्पादन में देरी होगी और लागत में वृद्धि होगी। भाग की सुचारू निकासी सुनिश्चित करने और मोल्ड को नुकसान से बचाने के लिए मोल्ड के डिजाइन में ड्राफ्ट कोणों को शामिल करना महत्वपूर्ण है। इसके अलावा, डिजाइनर अक्सर गेट डिजाइन के महत्व को कम आंकने की गलती करते हैं। गेट वह बिंदु है जहां पिघली हुई प्लास्टिक सामग्री को मोल्ड गुहा में इंजेक्ट किया जाता है। गेट का डिज़ाइन प्लास्टिक सामग्री के प्रवाह के साथ-साथ अंतिम भाग की उपस्थिति और गुणवत्ता को निर्धारित करने में महत्वपूर्ण भूमिका निभाता है। मोल्ड गुहा को उचित रूप से भरने और वायु जाल या वेल्ड लाइनों जैसे दोषों को रोकने के लिए गेट के आकार, स्थान और प्रकार पर सावधानीपूर्वक विचार करना आवश्यक है। इसके अलावा, डिजाइनर मोल्ड डिजाइन में वेंटिंग के महत्व को नजरअंदाज कर सकते हैं। . इंजेक्शन मोल्डिंग प्रक्रिया के दौरान फंसी हवा को मोल्ड गुहा से बाहर निकलने की अनुमति देने के लिए वेंटिंग महत्वपूर्ण है। अपर्याप्त वेंटिंग के परिणामस्वरूप ढाले हुए हिस्से में हवा की जेब या खालीपन हो सकता है, जिससे सतह की फिनिश खराब हो सकती है और यांत्रिक गुण कम हो सकते हैं। अंतिम उत्पाद की गुणवत्ता सुनिश्चित करने और ढाले हुए हिस्से में दोषों को रोकने के लिए उचित वेंटिंग आवश्यक है।

| सतह खत्म | पॉलिशिंग फिनिश / स्लिक प्रिंट / टेक्सचर फिनिश / रबर पेंटिंग / ग्लॉसी फिनिश / पेंटिंग / स्लिक-स्क्रीन / पैड प्रिंट / ईएमआई कोटिंग / इलेक्ट्रॉनिक प्लेटिंग / लेजर मार्किंग / आदि |

| उत्पादन प्रक्रिया | आदेश-कच्चा माल-उत्पादन-गुणवत्ता निरीक्षण-पैकेजिंग-शिपमेंट |

| डिलीवरी | पीई बैग + पेपर कार्ड/पेपर स्किन + निर्यात-ग्रेड कार्टन / टोकरा / पैलेट |

अंत में, डिजाइनर अक्सर शीतलन प्रक्रिया के दौरान प्लास्टिक सामग्री के संकोचन पर विचार करने में विफल रहते हैं। प्लास्टिक सामग्री ठंडी होने पर सिकुड़ जाती है, जिसके परिणामस्वरूप अंतिम भाग में आयामी अशुद्धियाँ हो सकती हैं। यह सुनिश्चित करने के लिए कि अंतिम भाग वांछित विनिर्देशों को पूरा करता है, मोल्ड के डिज़ाइन में सिकुड़न को ध्यान में रखना आवश्यक है। सिकुड़न पर विचार करने में विफलता से ऐसे हिस्से बन सकते हैं जो एक साथ ठीक से फिट नहीं होते हैं या आवश्यक सहनशीलता को पूरा नहीं करते हैं। विभाजन रेखा की उपेक्षा, ड्राफ्ट कोणों की अनदेखी, गेट डिजाइन को कम आंकना, वेंटिंग की उपेक्षा और सिकुड़न का ध्यान रखने में विफल रहने जैसी सामान्य गलतियों से बचकर, डिजाइनर उत्पादन में महंगी त्रुटियों और देरी को रोक सकते हैं। वांछित विशिष्टताओं और प्रदर्शन आवश्यकताओं को पूरा करने वाले उच्च गुणवत्ता वाले प्लास्टिक भागों को प्राप्त करने के लिए उचित मोल्ड डिज़ाइन आवश्यक है।