Table of Contents

प्लास्टिक इंजेक्शन मोल्डिंग में एल्यूमीनियम मोल्ड का उपयोग करने के लाभ

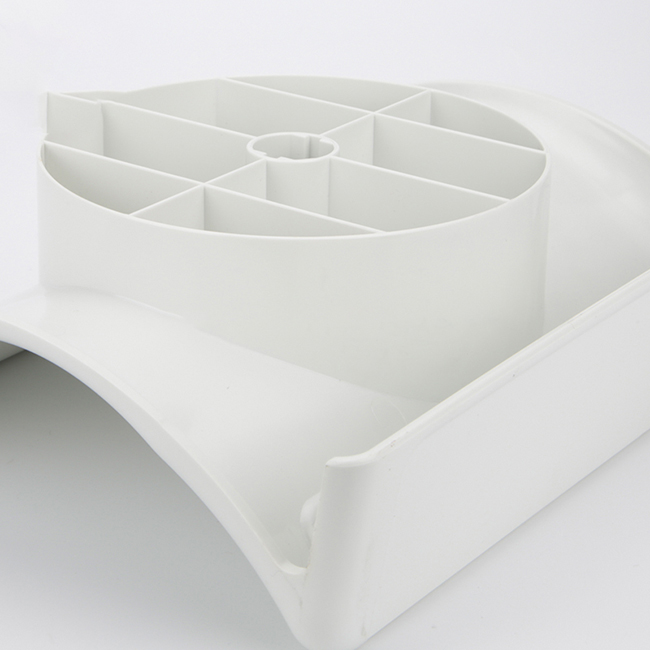

प्लास्टिक इंजेक्शन मोल्डिंग एक व्यापक रूप से उपयोग की जाने वाली विनिर्माण प्रक्रिया है जिसमें पिघली हुई प्लास्टिक सामग्री को मोल्ड गुहा में इंजेक्ट करना शामिल है। इसके बाद प्लास्टिक सामग्री ठंडी होकर ठोस हो जाती है और सांचे की गुहिका का आकार ले लेती है। इस प्रक्रिया का उपयोग छोटे घटकों से लेकर बड़े भागों तक प्लास्टिक उत्पादों की एक विस्तृत श्रृंखला का उत्पादन करने के लिए किया जाता है। प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया का एक प्रमुख घटक मोल्ड ही है। मोल्ड वह उपकरण है जो प्लास्टिक सामग्री को वांछित आकार देता है। प्लास्टिक इंजेक्शन मोल्डिंग में एल्यूमीनियम मोल्ड सहित विभिन्न प्रकार के मोल्ड का उपयोग किया जाता है। अपने असंख्य लाभों के कारण एल्यूमीनियम मोल्ड प्लास्टिक इंजेक्शन मोल्डिंग उद्योग में तेजी से लोकप्रिय हो रहे हैं। एल्यूमीनियम साँचे का उपयोग करने का एक मुख्य लाभ उनकी बेहतर तापीय चालकता है। एल्यूमीनियम सांचों में उत्कृष्ट ताप हस्तांतरण गुण होते हैं, जो प्लास्टिक सामग्री को तेजी से ठंडा करने की अनुमति देते हैं। इसके परिणामस्वरूप चक्र का समय कम होता है और उत्पादकता में वृद्धि होती है। इसके अतिरिक्त, एल्युमीनियम मोल्ड्स के साथ प्राप्त तेज़ शीतलन समय अंतिम प्लास्टिक भागों में विकृति और सिकुड़न के जोखिम को कम करने में मदद करता है। प्लास्टिक इंजेक्शन मोल्डिंग में एल्यूमीनियम मोल्ड्स का उपयोग करने का एक अन्य लाभ उनकी हल्की प्रकृति है। एल्यूमीनियम के सांचे स्टील के सांचों की तुलना में काफी हल्के होते हैं, जिससे उन्हें संभालना और परिवहन करना आसान हो जाता है। इससे शिपिंग और हैंडलिंग खर्च के मामले में लागत बचत हो सकती है। इसके अलावा, एल्युमीनियम मोल्ड्स की हल्की प्रकृति के कारण इंजेक्शन मोल्डिंग मशीन पर टूट-फूट कम हो सकती है, जिससे इसका जीवनकाल बढ़ जाता है। एल्यूमीनियम के सांचों में तापमान के उतार-चढ़ाव के प्रति उच्च प्रतिरोध होता है, जिससे प्लास्टिक सामग्री की लगातार और समान शीतलन सुनिश्चित होती है। यह अंतिम प्लास्टिक भागों में सिंक के निशान और विकृति जैसे दोषों को रोकने में मदद करता है। एल्यूमीनियम सांचों की थर्मल स्थिरता भी उनकी लंबी उम्र में योगदान देती है, क्योंकि समय के साथ उनमें टूटने या विरूपण की संभावना कम होती है। इसके अलावा, एल्यूमीनियम साँचे अत्यधिक टिकाऊ होते हैं और उनकी सेवा का जीवन लंबा होता है। एल्युमीनियम एक संक्षारण प्रतिरोधी सामग्री है, जो इसे प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया की कठोर परिस्थितियों में उपयोग के लिए आदर्श बनाती है। एल्युमीनियम के सांचों को बनाए रखना और साफ करना भी आसान होता है, अन्य प्रकार के सांचों की तुलना में न्यूनतम रखरखाव की आवश्यकता होती है। इसके परिणामस्वरूप निर्माताओं के लिए रखरखाव और मरम्मत व्यय के मामले में लागत बचत हो सकती है।

| सतह खत्म | पॉलिशिंग फिनिश / स्लिक प्रिंट / टेक्सचर फिनिश / रबर पेंटिंग / ग्लॉसी फिनिश / पेंटिंग / स्लिक-स्क्रीन / पैड प्रिंट / ईएमआई कोटिंग / इलेक्ट्रॉनिक प्लेटिंग / लेजर मार्किंग / आदि |

| उत्पादन प्रक्रिया | आदेश-कच्चा माल-उत्पादन-गुणवत्ता निरीक्षण-पैकेजिंग-शिपमेंट |

| डिलीवरी | पीई बैग + पेपर कार्ड/पेपर स्किन + निर्यात-ग्रेड कार्टन / टोकरा / पैलेट |

कुल मिलाकर, प्लास्टिक इंजेक्शन मोल्डिंग में एल्यूमीनियम मोल्ड का उपयोग करने के लाभ स्पष्ट हैं। उनकी बेहतर तापीय चालकता और हल्के स्वभाव से लेकर उनकी उत्कृष्ट तापीय स्थिरता और स्थायित्व तक, एल्यूमीनियम मोल्ड निर्माताओं के लिए कई फायदे प्रदान करते हैं। एल्यूमीनियम मोल्डों में निवेश करके, निर्माता अपनी प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया की दक्षता और गुणवत्ता में सुधार कर सकते हैं, जिससे लागत बचत और उत्पादकता में वृद्धि हो सकती है। जैसे-जैसे प्लास्टिक इंजेक्शन मोल्डिंग उद्योग का विकास जारी है, विनिर्माण के भविष्य को आकार देने में एल्युमीनियम मोल्ड तेजी से महत्वपूर्ण भूमिका निभा सकते हैं।

प्लास्टिक इंजेक्शन मोल्डिंग टूल्स में बचने के लिए सामान्य डिज़ाइन गलतियाँ

प्लास्टिक इंजेक्शन मोल्डिंग बड़ी मात्रा में प्लास्टिक भागों के उत्पादन के लिए व्यापक रूप से उपयोग की जाने वाली विनिर्माण प्रक्रिया है। इस प्रक्रिया में पिघली हुई प्लास्टिक सामग्री को एक सांचे की गुहा में डालना शामिल है, जहां यह ठंडा होता है और वांछित आकार बनाने के लिए ठोस हो जाता है। प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया में प्रमुख घटकों में से एक मोल्ड टूल है, जिसका उपयोग मोल्ड कैविटी बनाने और अंतिम उत्पाद को आकार देने के लिए किया जाता है। प्लास्टिक इंजेक्शन मोल्डिंग टूल को डिजाइन करना एक जटिल और महत्वपूर्ण कार्य है जिसके लिए विभिन्न पहलुओं पर सावधानीपूर्वक विचार करने की आवश्यकता होती है। कारक. कई सामान्य डिज़ाइन गलतियाँ हैं जो मोल्डिंग प्रक्रिया के दौरान समस्याएँ पैदा कर सकती हैं और अंतिम उत्पाद की गुणवत्ता को प्रभावित कर सकती हैं। इस लेख में, हम इनमें से कुछ सामान्य डिज़ाइन गलतियों पर चर्चा करेंगे और उनसे बचने के तरीके के बारे में सुझाव देंगे। प्लास्टिक इंजेक्शन मोल्डिंग टूल में एक सामान्य डिज़ाइन गलती अपर्याप्त शीतलन है। यह सुनिश्चित करने के लिए उचित शीतलन आवश्यक है कि प्लास्टिक सामग्री समान रूप से जम जाए और अंतिम उत्पाद में वांछित गुण हों। अपर्याप्त शीतलन से प्लास्टिक सामग्री की असमान शीतलन हो सकती है, जिसके परिणामस्वरूप अंतिम उत्पाद में विकृति, सिंक के निशान या अन्य दोष हो सकते हैं। इस समस्या से बचने के लिए, पर्याप्त कूलिंग चैनलों के साथ मोल्ड टूल को डिजाइन करना और यह सुनिश्चित करना महत्वपूर्ण है कि मोल्ड गुहा में प्रभावी शीतलन प्रदान करने के लिए कूलिंग सिस्टम उचित आकार और स्थिति में है।

एक और सामान्य डिज़ाइन गलती अनुचित वेंटिंग है। इंजेक्शन प्रक्रिया के दौरान हवा और गैसों को मोल्ड गुहा से बाहर निकलने की अनुमति देने के लिए वेंटिंग आवश्यक है। अपर्याप्त वेंटिंग से अंतिम उत्पाद में हवा की जेबें या गैस के बुलबुले फंस सकते हैं, जिससे रिक्त स्थान या सतह पर दोष जैसे दोष हो सकते हैं। इस समस्या से बचने के लिए, मोल्ड टूल को उचित वेंटिंग चैनलों के साथ डिजाइन करना और यह सुनिश्चित करना महत्वपूर्ण है कि वेंट उन क्षेत्रों में स्थित हैं जहां इंजेक्शन प्रक्रिया के दौरान हवा और गैसों के जमा होने की संभावना है।

खराब गेट डिजाइन एक और आम डिजाइन गलती है प्लास्टिक इंजेक्शन मोल्डिंग उपकरण में. गेट वह बिंदु है जहां पिघली हुई प्लास्टिक सामग्री को मोल्ड गुहा में इंजेक्ट किया जाता है, और इसका डिज़ाइन अंतिम उत्पाद की गुणवत्ता पर महत्वपूर्ण प्रभाव डाल सकता है। खराब डिज़ाइन वाला गेट प्रवाह के निशान, वेल्ड लाइन, या प्लास्टिक सामग्री पर अत्यधिक कतरनी तनाव जैसी समस्याओं को जन्म दे सकता है। इन मुद्दों से बचने के लिए, मोल्ड टूल डिज़ाइन में गेट के आकार, आकार और स्थान पर सावधानीपूर्वक विचार करना महत्वपूर्ण है। अपर्याप्त ड्राफ्ट कोण एक और सामान्य डिज़ाइन गलती है जो प्लास्टिक इंजेक्शन मोल्डिंग टूल में समस्याएं पैदा कर सकती है। मोल्ड गुहा से अंतिम उत्पाद को बाहर निकालने की सुविधा के लिए ड्राफ्ट कोण आवश्यक हैं। पर्याप्त ड्राफ्ट कोणों के बिना, अंतिम उत्पाद मोल्ड गुहा में फंस सकता है, जिससे उत्पादन में देरी हो सकती है और मोल्ड उपकरण को संभावित नुकसान हो सकता है। इस समस्या से बचने के लिए, उपयुक्त ड्राफ्ट कोणों के साथ मोल्ड टूल को डिज़ाइन करना महत्वपूर्ण है जो अंतिम उत्पाद को आसानी से बाहर निकालने की अनुमति देता है। और उच्च गुणवत्ता वाले अंतिम उत्पाद। अपर्याप्त कूलिंग, अनुचित वेंटिंग, खराब गेट डिज़ाइन और अपर्याप्त ड्राफ्ट कोण जैसी सामान्य डिज़ाइन गलतियों से बचकर, निर्माता अपने प्लास्टिक इंजेक्शन मोल्डिंग संचालन की दक्षता और गुणवत्ता में सुधार कर सकते हैं। इन युक्तियों और सर्वोत्तम प्रथाओं का पालन करके, निर्माता महंगी गलतियों से बच सकते हैं और अपनी प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रियाओं में बेहतर परिणाम प्राप्त कर सकते हैं।