Table of Contents

Manfaat Menggunakan Plastik Daur Ulang dalam Cetakan Injeksi

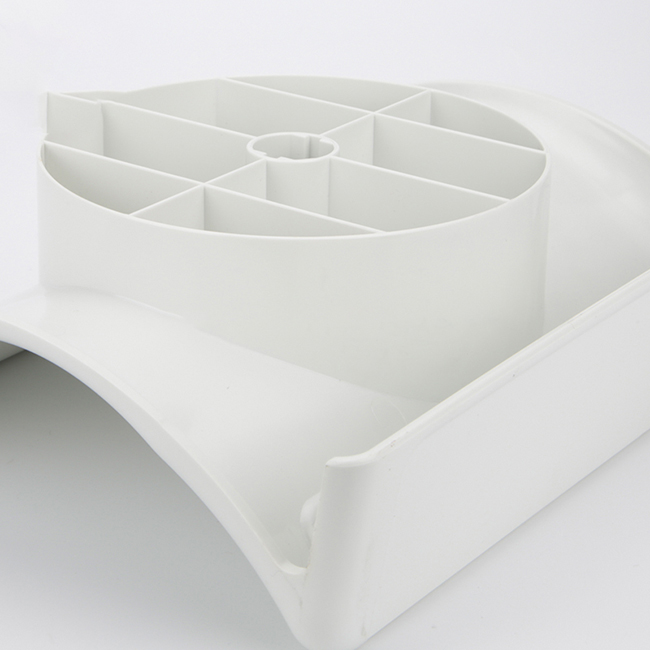

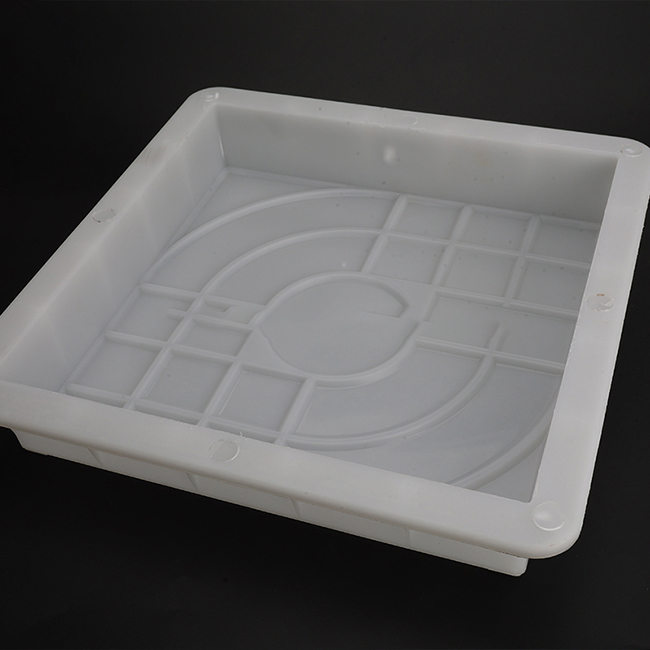

Cetakan injeksi plastik adalah proses manufaktur yang banyak digunakan yang melibatkan penyuntikan plastik cair ke dalam rongga cetakan untuk menciptakan bentuk yang diinginkan. Proses ini biasa digunakan dalam produksi berbagai macam produk, mulai dari suku cadang otomotif hingga peralatan medis. Salah satu keunggulan utama cetakan injeksi plastik adalah kemampuannya menghasilkan komponen kompleks berkualitas tinggi dengan biaya yang relatif rendah.

| Permukaan akhir | Selesai Poles / Cetak Slik / Selesai Tekstur / Lukisan Karet / Selesai Mengkilap / Lukisan / Layar Slik / Cetak Pad / Lapisan EMI / Pelapisan Elektronik / Penandaan Laser / Dll. |

| Proses Produksi | Pesanan-Bahan Baku- Pemeriksaan Kualitas Produksi -Pengemasan-Pengiriman |

| Teknologi | Berbusa / Injeksi Biasa / Cetakan Busa Struktural / Cetakan Berlebih / Cetakan Injeksi Berbantuan Gas |

Dalam beberapa tahun terakhir, terdapat peningkatan penekanan pada keberlanjutan dan tanggung jawab lingkungan dalam industri manufaktur. Akibatnya, banyak perusahaan mencari cara untuk mengurangi dampak lingkungan dan meminimalkan penggunaan plastik murni. Salah satu cara untuk mencapai hal ini adalah dengan menggunakan plastik daur ulang dalam proses pencetakan injeksi.

Ada beberapa manfaat menggunakan plastik daur ulang dalam pencetakan injeksi. Salah satu keuntungan paling signifikan adalah pengurangan limbah dan konservasi sumber daya alam. Dengan menggunakan plastik daur ulang, produsen dapat membantu mengalihkan sampah plastik dari tempat pembuangan sampah dan mengurangi kebutuhan akan produksi plastik baru. Hal ini tidak hanya membantu melestarikan sumber daya yang berharga tetapi juga mengurangi dampak lingkungan dari produksi plastik.

Manfaat lain menggunakan plastik daur ulang dalam cetakan injeksi adalah potensi penghematan biaya. Plastik daur ulang seringkali lebih murah dibandingkan plastik murni, menjadikannya alternatif yang hemat biaya bagi produsen. Dengan menggunakan plastik daur ulang, perusahaan dapat mengurangi biaya material dan meningkatkan laba tanpa mengorbankan kualitas atau kinerja.

Selain penghematan biaya dan manfaat lingkungan, penggunaan plastik daur ulang dalam cetakan injeksi juga dapat membantu perusahaan mencapai tujuan keberlanjutan dan meningkatkan kinerja mereka. citra merek. Konsumen menjadi semakin sadar akan dampak lingkungan dari produk yang mereka beli, dan perusahaan yang menunjukkan komitmen terhadap keberlanjutan cenderung lebih menarik dan mempertahankan pelanggan.

Meskipun banyak manfaat menggunakan plastik daur ulang dalam cetakan injeksi, terdapat beberapa tantangan mempertimbangkan. Salah satu tantangan utamanya adalah memastikan kualitas dan konsistensi bahan plastik daur ulang. Plastik daur ulang dapat bervariasi dalam komposisi dan kualitas, yang dapat mempengaruhi kinerja dan penampilan produk akhir. Untuk mengatasi masalah ini, produsen harus bekerja sama dengan pemasok mereka untuk memastikan bahwa plastik daur ulang memenuhi spesifikasi dan standar kualitas mereka.

Tantangan lainnya adalah terbatasnya ketersediaan plastik daur ulang. Meskipun permintaan akan plastik daur ulang meningkat, pasokan bahan daur ulang berkualitas tinggi masih terbatas. Hal ini dapat menyulitkan produsen untuk mendapatkan cukup plastik daur ulang untuk memenuhi kebutuhan produksi mereka. Untuk mengatasi tantangan ini, perusahaan dapat bekerja sama dengan pemasok mereka untuk mengembangkan rantai pasokan plastik daur ulang yang andal dan mencari sumber alternatif bahan daur ulang.

Kesimpulannya, penggunaan plastik daur ulang dalam cetakan injeksi menawarkan berbagai manfaat bagi produsen, termasuk penghematan biaya , kelestarian lingkungan, dan peningkatan citra merek. Meskipun ada tantangan yang perlu dipertimbangkan, seperti memastikan kualitas dan ketersediaan bahan, keuntungan menggunakan plastik daur ulang lebih besar daripada potensi kerugiannya. Dengan memasukkan plastik daur ulang ke dalam proses pencetakan injeksi, perusahaan dapat mengurangi dampak terhadap lingkungan, meningkatkan keuntungan, dan menunjukkan komitmen mereka terhadap keberlanjutan.

Cara Memilih Resin Plastik yang Tepat untuk Aplikasi Cetakan Injeksi

Cetakan injeksi plastik adalah proses manufaktur yang banyak digunakan yang melibatkan penyuntikan bahan plastik cair ke dalam rongga cetakan. Proses ini memungkinkan produksi berbagai komponen dan produk plastik dengan presisi dan efisiensi tinggi. Salah satu faktor kunci yang menentukan keberhasilan proyek cetakan injeksi plastik adalah pemilihan resin plastik yang tepat. Memilih resin plastik yang tepat untuk aplikasi cetakan injeksi sangatlah penting karena berdampak langsung pada kualitas, kinerja, dan biaya produk akhir.

Ada banyak jenis resin plastik yang tersedia untuk cetakan injeksi, masing-masing memiliki sifat dan karakteristik uniknya sendiri . Saat memilih resin plastik untuk cetakan injeksi, penting untuk mempertimbangkan faktor-faktor seperti sifat mekanik yang diinginkan, ketahanan kimia, stabilitas termal, dan biaya. Selain itu, persyaratan pemrosesan resin yang dipilih, seperti suhu leleh, tekanan injeksi, dan waktu pendinginan, juga harus diperhitungkan.

Salah satu resin plastik yang paling umum digunakan untuk cetakan injeksi adalah polipropilen (PP). PP adalah bahan serbaguna dan hemat biaya yang menawarkan ketahanan kimia yang baik, kekuatan benturan tinggi, dan kemampuan proses yang sangat baik. Ini umumnya digunakan dalam berbagai aplikasi, termasuk pengemasan, suku cadang otomotif, dan barang konsumsi.

Pilihan populer lainnya untuk aplikasi cetakan injeksi adalah acrylonitrile butadiene styrene (ABS). ABS adalah bahan yang kuat dan tahan benturan yang biasa digunakan dalam produksi rumah elektronik, komponen otomotif, dan produk konsumen. Ini menawarkan stabilitas dimensi yang baik dan dapat dengan mudah dicat atau dilapisi untuk finishing dekoratif.

Untuk aplikasi yang memerlukan ketahanan panas tinggi, polietilen tereftalat (PET) adalah pilihan yang cocok. PET merupakan bahan kuat dan ringan yang biasa digunakan dalam produksi botol, wadah, dan kemasan makanan. Ini menawarkan ketahanan kimia yang baik dan dapat menahan suhu tinggi tanpa berubah bentuk.

Saat memilih resin plastik untuk cetakan injeksi, penting untuk mempertimbangkan persyaratan spesifik aplikasi. Misalnya, jika produk akhir akan terkena bahan kimia keras atau suhu ekstrem, resin dengan ketahanan kimia dan stabilitas termal yang baik harus dipilih. Sebaliknya, jika produk harus ringan dan tahan benturan, bahan dengan kekuatan dan ketangguhan tinggi lebih cocok.

Selain sifat mekanik dan kimia resin plastik, persyaratan pemrosesan bahan tersebut juga harus juga menjadi pertimbangan. Beberapa resin mungkin memerlukan kondisi pemrosesan tertentu, seperti suhu leleh yang tinggi atau waktu pendinginan yang lama, yang dapat memengaruhi keseluruhan biaya produksi dan waktu siklus. Penting untuk bekerja sama dengan pemasok bahan yang berpengetahuan atau ahli cetakan injeksi untuk memastikan bahwa resin yang dipilih kompatibel dengan proses pencetakan dan dapat memenuhi persyaratan kinerja yang diinginkan.

Kesimpulannya, memilih resin plastik yang tepat untuk aplikasi cetakan injeksi adalah sebuah langkah penting dalam produksi komponen dan produk plastik berkualitas tinggi. Dengan mempertimbangkan faktor-faktor seperti sifat mekanik, ketahanan kimia, stabilitas termal, dan persyaratan pemrosesan, produsen dapat memilih resin yang memenuhi kebutuhan spesifik mereka dan memastikan keberhasilan proyek pencetakan injeksi mereka. Bekerja sama dengan pemasok material atau ahli cetakan injeksi tepercaya dapat membantu menyederhanakan proses pemilihan material dan mengoptimalkan efisiensi produksi secara keseluruhan.