Table of Contents

Vantaggi dello stampaggio a iniezione a doppio colore nella produzione di plastica

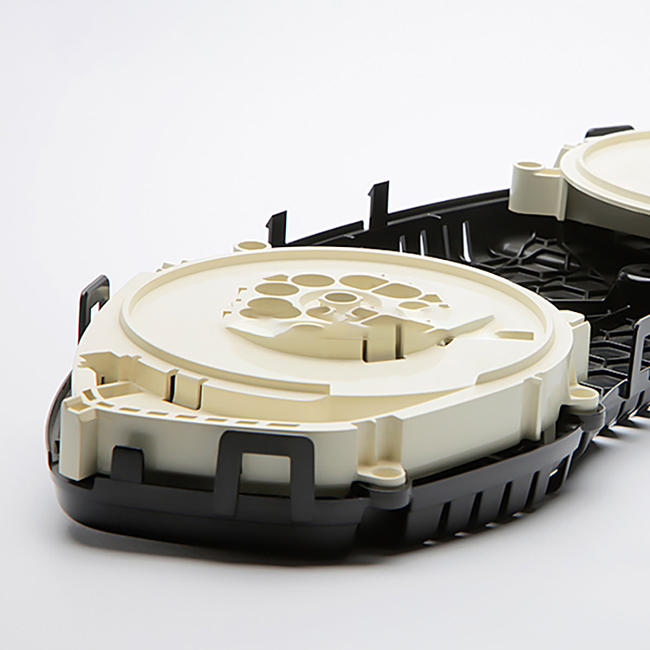

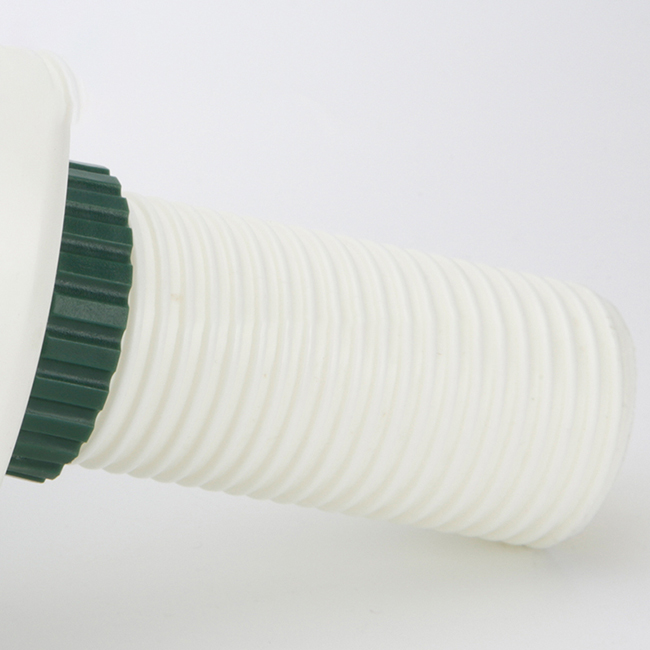

Lo stampaggio a iniezione bicolore è un processo che prevede l’iniezione di due diversi colori di plastica in uno stampo per creare un unico pezzo. Questa tecnica è comunemente utilizzata nell’industria manifatturiera per realizzare prodotti con combinazioni di colori e design unici. I vantaggi derivanti dall’utilizzo dello stampaggio a iniezione a doppio colore nella produzione di plastica sono numerosi.

Uno dei principali vantaggi dello stampaggio a iniezione a doppio colore è la capacità di creare disegni complessi e intricati. Utilizzando due diversi colori di plastica, i produttori possono ottenere un’ampia gamma di combinazioni di colori e motivi che sarebbero difficili o impossibili da ottenere con le tradizionali tecniche di stampaggio. Ciò consente maggiore flessibilità e creatività nella progettazione, facilitando la realizzazione di prodotti che si distinguono sul mercato.

Un altro vantaggio dello stampaggio a iniezione a doppio colore è la maggiore durata del prodotto. Utilizzando due diversi colori di plastica, i produttori possono creare parti più resistenti all’usura. Ciò è particolarmente importante per i prodotti esposti a condizioni difficili o a un uso frequente, poiché il design a due colori può aiutare a nascondere graffi e altre imperfezioni che potrebbero verificarsi nel tempo. Inoltre, il design a due colori può contribuire a migliorare la resistenza complessiva e la durata del pezzo, riducendone il rischio di rottura o cedimento sotto stress.

Oltre a migliorare la durata, lo stampaggio a iniezione a doppio colore può anche contribuire a ridurre i costi di produzione . Utilizzando due diversi colori di plastica in un unico stampo, i produttori possono produrre parti in modo più efficiente e con meno materiali. Ciò può portare a notevoli risparmi sui costi nel tempo, poiché si spreca meno materiale e si riducono i tempi di produzione. Inoltre, la capacità di creare progetti complessi con un unico stampo può contribuire a semplificare il processo di produzione e a ridurre la necessità di strumenti o attrezzature aggiuntivi.

Lo stampaggio a iniezione a doppio colore offre anche vantaggi ambientali. Utilizzando due diversi colori di plastica in un unico stampo, i produttori possono ridurre la quantità di rifiuti generati durante il processo di produzione. Ciò può aiutare a ridurre al minimo l’impatto ambientale della produzione di plastica e a ridurre la quantità di plastica che finisce nelle discariche. Inoltre, la resistenza delle parti bicolore può contribuire a prolungare la durata dei prodotti, riducendo la necessità di sostituzioni frequenti e riducendo ulteriormente gli sprechi.

Nel complesso, lo stampaggio a iniezione bicolore offre un’ampia gamma di vantaggi per i produttori di plastica. Dalla maggiore flessibilità e durabilità della progettazione al risparmio sui costi e ai benefici ambientali, questa tecnica può aiutare a migliorare la qualità e l’efficienza dei processi di produzione della plastica. Sfruttando le capacità uniche dello stampaggio a iniezione a doppio colore, i produttori possono creare prodotti visivamente accattivanti e durevoli, contribuendo a determinare il successo nel mercato competitivo di oggi.

Suggerimenti per ottenere risultati di stampaggio a iniezione bicolore di alta qualità

Lo stampaggio a iniezione a doppio colore è una tecnica popolare utilizzata nell’industria manifatturiera della plastica per creare prodotti con due colori diversi. Questo processo prevede l’iniezione simultanea di due resine di colore diverso in uno stampo, ottenendo un prodotto finito dall’aspetto unico e accattivante. Tuttavia, per ottenere risultati di stampaggio a iniezione a doppio colore di alta qualità è necessario prestare particolare attenzione ai dettagli e alla precisione durante l’intero processo.

| Nome prodotto | Parti per stampaggio a iniezione di materie plastiche OEM |

| Tecnologia | Schiumatura / Iniezione ordinaria / Stampaggio di schiuma strutturale / Sovrastampaggio / Stampaggio a iniezione assistita da gas |

| Finitura superficiale | Finitura lucidatura / Stampa Slik / Finitura texture / Verniciatura gomma / Finitura lucida / Verniciatura / Slik-Screen / Stampa tampografica / Rivestimento EMI / Placcatura elettronica / Marcatura laser / Ecc. |

Uno dei fattori chiave per ottenere risultati di stampaggio a iniezione bicolore di alta qualità è la selezione dei materiali giusti. È essenziale scegliere resine compatibili tra loro e che leghino bene durante il processo di stampaggio. Inoltre, i coloranti utilizzati nelle resine devono essere di alta qualità per garantire una distribuzione del colore vibrante e uniforme in tutto il prodotto finito.

Un’altra considerazione importante nello stampaggio a iniezione bicolore è la progettazione dello stampo. Lo stampo deve essere progettato attentamente per accogliere le due resine di colore diverso e garantire che vengano iniettate nello stampo nelle proporzioni corrette. Anche un’adeguata apertura e ventilazione sono fondamentali per evitare intrappolamenti d’aria e garantire che le resine scorrano senza intoppi nella cavità dello stampo.

Durante il processo di stampaggio a iniezione, è essenziale mantenere un controllo preciso della temperatura e della pressione della macchina di stampaggio. La temperatura delle resine deve essere attentamente monitorata per garantire che abbiano la viscosità corretta per l’iniezione. Inoltre, la pressione applicata durante il processo di iniezione deve essere attentamente controllata per evitare un riempimento eccessivo o insufficiente delle resine nello stampo.

Anche l’impostazione corretta della macchina per lo stampaggio a iniezione è fondamentale per ottenere risultati di stampaggio a iniezione bicolore di alta qualità. La macchina deve essere calibrata per garantire che le due resine di colore diverso vengano iniettate nello stampo nel rapporto corretto e nella sequenza corretta. Inoltre, la macchina deve essere sottoposta a una corretta manutenzione per evitare problemi quali ostruzioni degli ugelli o disallineamento che possono influire sulla qualità del prodotto finito.

Una volta completato il processo di stampaggio a iniezione, è essenziale raffreddare e polimerizzare adeguatamente il prodotto finito. Un raffreddamento troppo rapido del prodotto può provocare deformazioni o restringimenti, mentre un raffreddamento troppo lento può comportare tempi di ciclo più lunghi e una diminuzione della produttività. Inoltre, il processo di polimerizzazione deve essere attentamente monitorato per garantire che le resine si leghino e polimerizzino completamente per creare un prodotto finito resistente e durevole.

In conclusione, ottenere risultati di stampaggio a iniezione a doppio colore di alta qualità richiede un’attenta attenzione ai dettagli e alla precisione durante tutto il processo intero processo. Selezionando i materiali giusti, progettando correttamente lo stampo, controllando la temperatura e la pressione della macchina per lo stampaggio e installando e mantenendo correttamente la macchina per lo stampaggio a iniezione, i produttori possono creare prodotti con una distribuzione del colore vivace e uniforme che soddisfa i più alti standard di qualità. Con le giuste tecniche e competenze, lo stampaggio a iniezione a doppio colore può essere un modo altamente efficace ed efficiente per creare prodotti in plastica unici e visivamente accattivanti.