Table of Contents

Vantaggi derivanti dall’utilizzo di stampi in alluminio nello stampaggio a iniezione di materie plastiche

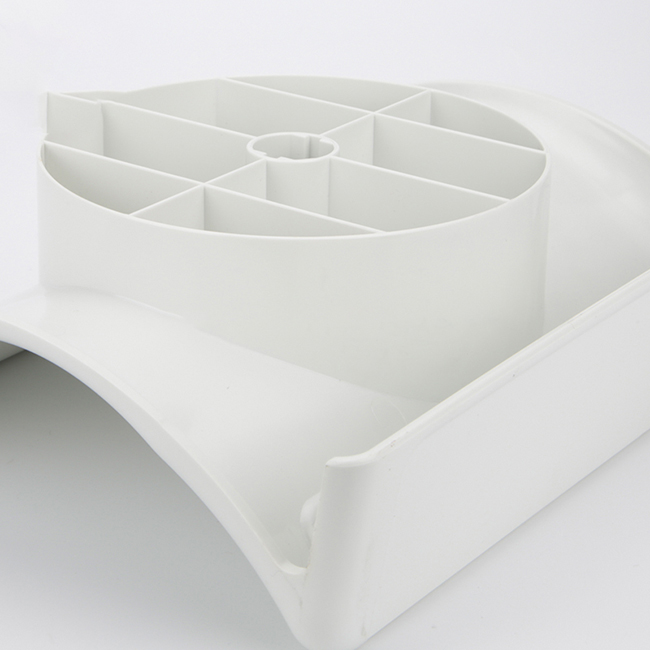

Lo stampaggio a iniezione di plastica è un processo di produzione ampiamente utilizzato che prevede l’iniezione di materiale plastico fuso nella cavità dello stampo. Il materiale plastico poi si raffredda e solidifica, assumendo la forma della cavità dello stampo. Questo processo viene utilizzato per produrre un’ampia gamma di prodotti in plastica, dai piccoli componenti alle parti di grandi dimensioni. Un componente chiave del processo di stampaggio a iniezione di materie plastiche è lo stampo stesso. Lo stampo è lo strumento che modella il materiale plastico nella forma desiderata. Esistono vari tipi di stampi utilizzati nello stampaggio a iniezione di materie plastiche, compresi gli stampi in alluminio.

Gli stampi in alluminio stanno diventando sempre più popolari nel settore dello stampaggio a iniezione di materie plastiche grazie ai loro numerosi vantaggi. Uno dei principali vantaggi dell’utilizzo degli stampi in alluminio è la loro superiore conduttività termica. Gli stampi in alluminio hanno eccellenti proprietà di trasferimento del calore, consentendo un raffreddamento più rapido del materiale plastico. Ciò si traduce in tempi ciclo più brevi e in una maggiore produttività. Inoltre, i tempi di raffreddamento rapidi ottenuti con gli stampi in alluminio aiutano a ridurre il rischio di deformazione e restringimento delle parti finali in plastica.

Un altro vantaggio derivante dall’utilizzo degli stampi in alluminio nello stampaggio a iniezione di plastica è la loro natura leggera. Gli stampi in alluminio sono significativamente più leggeri degli stampi in acciaio, il che li rende più facili da maneggiare e trasportare. Ciò può portare a risparmi sui costi in termini di spese di spedizione e gestione. Inoltre, la natura leggera degli stampi in alluminio può anche comportare una riduzione dell’usura della macchina per lo stampaggio a iniezione, prolungandone la durata.

Oltre alla loro conduttività termica e alle proprietà leggere, gli stampi in alluminio sono noti anche per la loro eccellente stabilità termica. Gli stampi in alluminio hanno un’elevata resistenza agli sbalzi di temperatura, garantendo un raffreddamento costante e uniforme del materiale plastico. Ciò aiuta a prevenire difetti come segni di avvallamento e deformazioni nelle parti finali in plastica. Anche la stabilità termica degli stampi in alluminio contribuisce alla loro longevità, poiché sono meno soggetti a crepe o distorsioni nel tempo.

Inoltre, gli stampi in alluminio sono estremamente resistenti e hanno una lunga durata. L’alluminio è un materiale resistente alla corrosione, il che lo rende ideale per l’uso nelle condizioni difficili del processo di stampaggio a iniezione della plastica. Gli stampi in alluminio sono anche facili da mantenere e pulire e richiedono una manutenzione minima rispetto ad altri tipi di stampi. Ciò può comportare un risparmio sui costi per i produttori in termini di spese di manutenzione e riparazione.

| Finitura superficiale | Finitura lucidatura / Stampa Slik / Finitura texture / Verniciatura gomma / Finitura lucida / Verniciatura / Slik-Screen / Stampa tampografica / Rivestimento EMI / Placcatura elettronica / Marcatura laser / Ecc. |

| Processo di produzione | Ordini-Materie Prime-Produzione-Controllo Qualità-Imballo-Spedizione |

| Consegna | Sacchetto in PE + cartoncino/pelle di carta + cartone/gabbia/pallet per esportazione |

Nel complesso, i vantaggi derivanti dall’utilizzo di stampi in alluminio nello stampaggio a iniezione di materie plastiche sono evidenti. Dalla loro conduttività termica superiore e dalla natura leggera all’eccellente stabilità termica e durata, gli stampi in alluminio offrono numerosi vantaggi ai produttori. Investendo in stampi in alluminio, i produttori possono migliorare l’efficienza e la qualità del processo di stampaggio a iniezione della plastica, con conseguenti risparmi sui costi e aumento della produttività. Poiché il settore dello stampaggio a iniezione di materie plastiche continua ad evolversi, è probabile che gli stampi in alluminio svolgano un ruolo sempre più importante nel plasmare il futuro della produzione.

Errori comuni di progettazione da evitare negli strumenti per lo stampaggio a iniezione di materie plastiche

Lo stampaggio a iniezione di plastica è un processo di fabbricazione ampiamente utilizzato per la produzione di parti in plastica in grandi quantità. Il processo prevede l’iniezione di materiale plastico fuso nella cavità dello stampo, dove si raffredda e si solidifica per formare la forma desiderata. Uno dei componenti chiave nel processo di stampaggio a iniezione di materie plastiche è lo stampo, che viene utilizzato per creare la cavità dello stampo e modellare il prodotto finale.

Progettare uno strumento di stampaggio a iniezione di materie plastiche è un compito complesso e critico che richiede un’attenta considerazione di vari fattori. Esistono diversi errori di progettazione comuni che possono causare problemi durante il processo di stampaggio e influire sulla qualità del prodotto finale. In questo articolo discuteremo alcuni di questi errori di progettazione comuni e forniremo suggerimenti su come evitarli.

Un errore di progettazione comune negli strumenti per lo stampaggio a iniezione di materie plastiche è il raffreddamento inadeguato. Un corretto raffreddamento è fondamentale per garantire che il materiale plastico solidifichi in modo uniforme e che il prodotto finale abbia le proprietà desiderate. Un raffreddamento inadeguato può portare a un raffreddamento non uniforme del materiale plastico, che può provocare deformazioni, avvallamenti o altri difetti nel prodotto finale. Per evitare questo problema, è importante progettare lo stampo con canali di raffreddamento sufficienti e garantire che il sistema di raffreddamento sia dimensionato e posizionato correttamente per fornire un raffreddamento efficace in tutta la cavità dello stampo.

Un altro errore di progettazione comune è la ventilazione inadeguata. Lo sfiato è necessario per consentire all’aria e ai gas di fuoriuscire dalla cavità dello stampo durante il processo di iniezione. Uno sfiato inadeguato può causare sacche d’aria intrappolate o bolle di gas nel prodotto finale, che possono causare difetti come vuoti o imperfezioni superficiali. Per evitare questo problema, è importante progettare lo stampo con canali di ventilazione adeguati e garantire che gli sfiati siano posizionati in aree in cui è probabile che aria e gas si accumulino durante il processo di iniezione.

Una progettazione inadeguata del punto di iniezione è un altro errore di progettazione comune negli strumenti per lo stampaggio a iniezione di materie plastiche. Il punto di iniezione è il punto in cui il materiale plastico fuso viene iniettato nella cavità dello stampo e la sua progettazione può avere un impatto significativo sulla qualità del prodotto finale. Un cancello mal progettato può causare problemi come segni di flusso, linee di saldatura o sollecitazioni di taglio eccessive sul materiale plastico. Per evitare questi problemi, è importante considerare attentamente le dimensioni, la forma e la posizione del punto di accesso nella progettazione dello stampo.

Angoli di sformo inadeguati sono un altro errore di progettazione comune che può portare a problemi negli strumenti di stampaggio a iniezione di plastica. Gli angoli di sformo sono necessari per facilitare l’espulsione del prodotto finale dalla cavità dello stampo. Senza angoli di spoglia sufficienti, il prodotto finale potrebbe rimanere bloccato nella cavità dello stampo, causando ritardi nella produzione e potenziali danni allo stampo. Per evitare questo problema, è importante progettare lo strumento per lo stampo con angoli di sformo adeguati che consentano una facile espulsione del prodotto finale.

In conclusione, la progettazione di uno strumento per lo stampaggio a iniezione di materie plastiche richiede un’attenta considerazione di vari fattori per garantire un processo di stampaggio di successo e prodotti finali di alta qualità. Evitando errori di progettazione comuni come raffreddamento inadeguato, ventilazione inadeguata, design inadeguato del punto di accesso e angoli di sformo inadeguati, i produttori possono migliorare l’efficienza e la qualità delle loro operazioni di stampaggio a iniezione di materie plastiche. Seguendo questi suggerimenti e le migliori pratiche, i produttori possono evitare errori costosi e ottenere risultati migliori nei loro processi di stampaggio a iniezione di materie plastiche.