Have you heard of SA ingredients?

SA (SAN–styrene-acrylonitrile copolymer/super glue)

SA (SAN–styrene-acrylonitrile copolymer/super glue)

Designing injection molded plastic parts involves several key considerations to ensure successful manufacturing and optimal performance of the final product. Here are some important aspects to keep in mind: 1.Part Geometry: The geometry of the part should be carefully designed to facilitate the injection molding process. This includes minimizing the use of undercuts, sharp corners,…

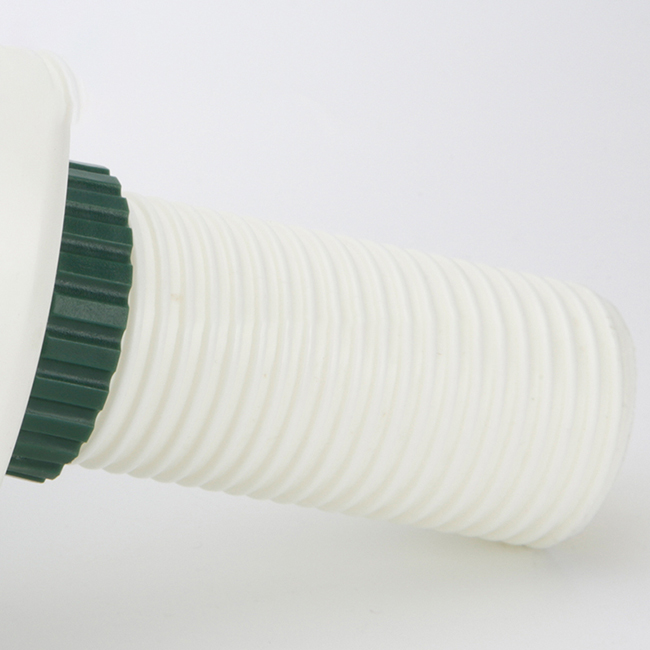

Advantages of Using Injection Molding Machines for Plastic Cup Production Injection molding machines have revolutionized the way plastic cups are produced in the manufacturing industry. These machines offer a wide range of advantages that make them the preferred choice for many companies looking to mass-produce plastic cups efficiently and cost-effectively. One of the key advantages…

Advantages of Using HDPE Injection Molding for Plastic Products High-Density Polyethylene (HDPE) injection molding is a popular method for producing a wide range of plastic products. This process involves melting plastic pellets and injecting them into a mold to create a specific shape. HDPE is a versatile material that offers many advantages for manufacturers looking…

Benefits of Using Plastic Injection Molding Machine Boxes for Packaging Plastic injection molding machine boxes have become increasingly popular in the packaging industry due to their numerous benefits. These boxes are made using a process called plastic injection molding, which involves melting plastic pellets and injecting them into a mold to create a specific shape….

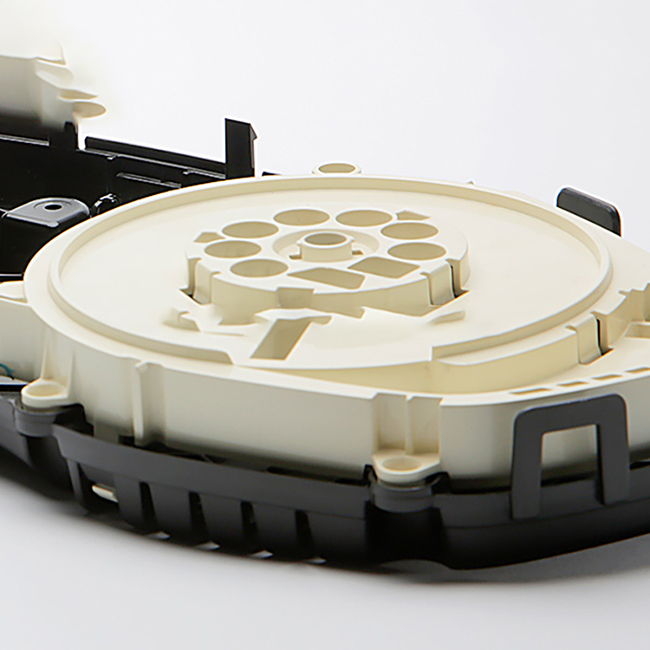

Benefits of Using ABS Plastic in Automotive Injection Molding Automotive injection molding is a widely used manufacturing process in the automotive industry. It involves injecting molten material into a mold cavity, where it cools and solidifies to form the desired part. One of the most commonly used materials in automotive injection molding is ABS plastic….

Benefits of Using a 450 Ton Plastic Injection Molding Machine Plastic injection molding is a widely used manufacturing process that involves injecting molten plastic material into a mold cavity. This process allows for the production of a wide range of plastic parts and products with high precision and efficiency. One key factor in the success…

プラスチック射出成形におけるアルミ金型のメリット プラスチック射出成形は、溶融したプラスチック材料を金型キャビティに射出する、広く使用されている製造プロセスです。その後、プラスチック材料が冷えて固化し、金型キャビティの形状になります。小さな部品から大きな部品まで、幅広いプラスチック製品の製造に使用されます。プラスチック射出成形プロセスの重要なコンポーネントの 1 つは、金型自体です。金型は、プラスチック材料を目的の形状に成形するツールです。プラスチック射出成形には、アルミニウム金型など、さまざまな種類の金型が使用されます。 アルミニウム金型は、その多くの利点により、プラスチック射出成形業界でますます人気が高まっています。アルミニウム型を使用する主な利点の 1 つは、優れた熱伝導性です。アルミニウム金型は優れた熱伝達特性を備えており、プラスチック材料をより速く冷却できます。これにより、サイクル時間が短縮され、生産性が向上します。さらに、アルミニウム金型で達成される高速冷却は、最終プラスチック部品の反りや収縮のリスクを軽減するのに役立ちます。 プラスチック射出成形でアルミニウム金型を使用するもう 1 つの利点は、軽量であることです。アルミ型は鋼型に比べて大幅に軽量なため、取り扱いや運搬が容易です。これにより、配送費や手数料のコスト削減につながる可能性があります。さらに、アルミニウム金型は軽量であるため、射出成形機の磨耗が軽減され、寿命が延びます。 アルミニウム金型は、熱伝導率と軽量特性に加えて、優れた熱安定性でも知られています。アルミニウム金型は温度変動に対する高い耐性を備えており、プラスチック材料の一貫した均一な冷却を保証します。これは、最終プラスチック部品のヒケや反りなどの欠陥を防ぐのに役立ちます。アルミニウム金型の熱安定性も、時間が経ってもひび割れや歪みが起こりにくいため、長寿命に貢献します。 さらに、アルミニウム金型は耐久性が高く、長寿命です。アルミニウムは耐食性の高い材料であるため、プラスチック射出成形プロセスの過酷な条件での使用に最適です。アルミニウム金型はメンテナンスや掃除も簡単で、他のタイプの金型に比べて最小限の維持費で済みます。これにより、メーカーはメンテナンスや修理にかかるコストを削減できます。 表面仕上げ 研磨仕上げ / スリックプリント / テクスチャ仕上げ / ラバー塗装 / 光沢仕上げ / 塗装 / スリックスクリーン / パッド印刷 / EMI コーティング / 電子メッキ / レーザーマーキング / など 製造工程 受注~原材料~製造~品質検査~梱包~出荷 配送について PEバッグ + 紙カード/紙スキン + 輸出用カートン / クレート / パレット 全体的に、プラスチック射出成形にアルミニウム金型を使用する利点は明らかです。優れた熱伝導性と軽量性から、優れた熱安定性と耐久性まで、アルミニウム金型はメーカーに多くの利点をもたらします。アルミニウム金型に投資することで、メーカーはプラスチック射出成形プロセスの効率と品質を向上させることができ、コスト削減と生産性の向上につながります。プラスチック射出成形業界が進化し続けるにつれて、アルミニウム金型は製造業の未来を形作る上でますます重要な役割を果たすようになるでしょう。 プラスチック射出成形ツールで避けるべき一般的な設計ミス もう 1 つのよくある設計ミスは、不適切な通気です。ベントは、射出プロセス中に金型キャビティから空気とガスを逃がすために必要です。通気が不十分だと、最終製品にエアポケットや気泡が閉じ込められ、ボイドや表面の傷などの欠陥が発生する可能性があります。この問題を回避するには、適切な通気チャネルを備えた金型ツールを設計し、射出プロセス中に空気とガスが蓄積する可能性が高い領域に通気口が配置されていることを確認することが重要です。 不適切なゲート設計もよくある設計ミスです。プラスチック射出成形ツールに使用されます。ゲートは、溶融プラスチック材料が金型キャビティに射出されるポイントであり、その設計は最終製品の品質に大きな影響を与える可能性があります。ゲートの設計が適切でないと、フロー…

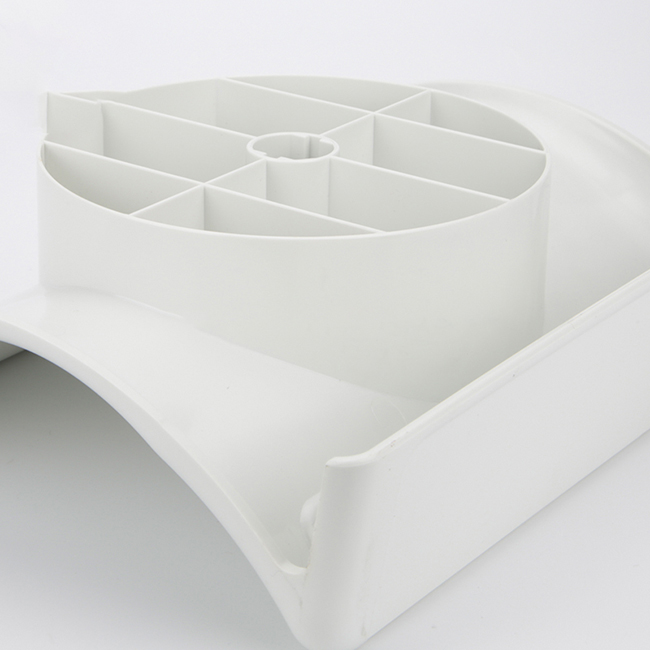

プラスチック弁当箱の射出成形技術を活用するメリット プラスチック弁当箱の射出成形技術は、弁当箱の製造方法に革命をもたらしました。この革新的なプロセスでは、溶融プラスチックを金型に注入して、正確な寸法と複雑なデザインのランチボックスを作成します。プラスチック製弁当箱射出成形技術を使用することにはいくつかの利点があり、世界中の製造業者にとって人気のある選択肢となっています。 プラスチック製弁当箱射出成形の重要な利点の 1 つは、複雑な形状やデザインを高精度で作成できることです。このプロセスで使用される金型は、さまざまな形、サイズ、色の弁当箱を製造するためにカスタマイズできます。この柔軟性により、メーカーは消費者の多様なニーズに応え、市場で目立つユニークな弁当箱を作成することができます。 プラスチック弁当箱射出成形技術のもう 1 つの利点は、生産の効率と速度です。金型を作成したら、射出成形プロセスにより短時間で大量のお弁当を製造できます。この迅速な生産速度により、製造業者は厳しい納期を守り、品質を損なうことなく大量の注文に対応することができます。 プラスチック製弁当箱の射出成形技術は、速度と効率に加えて、製造業者のコスト削減にもつながります。金型作成の初期投資は高くつきますが、他の製造方法に比べて全体的な製造コストは低くなります。この費用対効果の高さにより、プラスチック製弁当箱射出成形は、利益を最大化したいメーカーにとってコスト効率の高い選択肢となります。 さらに、プラスチック製弁当箱射出成形技術により、耐久性があり長持ちする弁当箱が製造されます。このプロセスで使用される高品質プラスチックは摩耗や破れに強いため、日常使用に最適です。この耐久性により、射出成形技術で製造されたランチボックスは毎日の過酷な使用に耐え、今後何年も使用できることが保証されます。 製品名 OEMプラスチック射出成形部品 テクノロジー 発泡/通常射出/構造発泡成形/オーバーモールド/ガスアシスト射出成形 表面仕上げ 研磨仕上げ / スリックプリント / テクスチャ仕上げ / ラバー塗装 / 光沢仕上げ / 塗装 / スリックスクリーン / パッド印刷 / EMI コーティング / 電子メッキ / レーザーマーキング / など また、プラスチック弁当箱の射出成形技術は環境に優しいです。余分なプラスチックはリサイクルされ、将来の生産で再利用できるため、このプロセスで発生する廃棄物は最小限に抑えられます。射出成形技術のこの持続可能性の側面は、環境に優しい製品に対する需要の高まりと一致しており、メーカーの二酸化炭素排出量の削減に役立ちます。 全体として、プラスチック弁当箱射出成形技術は、高品質の弁当箱の製造を求めるメーカーにさまざまなメリットをもたらします。効率的かつコスト効率よく。複雑な設計の作成から生産コストの削減に至るまで、射出成形技術は世界中の製造業者にとって多用途かつ持続可能なオプションです。プラスチック製弁当箱の射出成形技術の利点を活用することで、メーカーは市場での競争力を維持し、消費者の進化するニーズに応えることができます。

射出成形部品にABS素材を使用するメリット ABS (アクリロニトリル ブタジエン スチレン) は、射出成形プロセスで広く使用されている一般的な熱可塑性ポリマーです。優れた機械的特性を備えた高品質の部品を製造するための理想的な材料となる、さまざまな利点があります。この記事では、射出成形部品に ABS 材料を使用する利点を検討します。 ABS 材料の主な利点の 1 つは、その高い耐衝撃性です。 ABS 部品は大きな衝撃に耐えてもひび割れたり壊れたりすることがないため、耐久性が重要な用途に最適です。このため、ABS は、乱暴に扱われる自動車部品、電子ハウジング、消費財などによく使用されています。 ABS素材は耐衝撃性に加え、耐熱性にも優れています。変形したり構造的完全性を失うことなく高温に耐えることができるため、部品が熱や熱サイクルにさらされる用途に適しています。このため、ABS は温度が変動する環境で使用されるコンポーネントにとって優れた選択肢となります。 表面仕上げ 研磨仕上げ / スリックプリント / テクスチャ仕上げ / ラバー塗装 / 光沢仕上げ / 塗装 / スリックスクリーン / パッド印刷 / EMI コーティング / 電子メッキ / レーザーマーキング / など 製造工程 受注~原材料~製造~品質検査~梱包~出荷 配送について PEバッグ + 紙カード/紙スキン + 輸出用カートン / クレート / パレット ABS素材のもう一つの利点は、優れた寸法安定性です。…

プラスチック製造における二色射出成形のメリット 二色射出成形は、2 つの異なる色のプラスチックを金型に射出して 1 つの部品を作成するプロセスです。この技術は、製造業界で独特の色の組み合わせやデザインの製品を生産するために一般的に使用されています。プラスチック製造において二色射出成形を使用することには、いくつかの利点があります。 二色射出成形の主な利点の 1 つは、複雑で入り組んだデザインを作成できることです。 2 つの異なる色のプラスチックを使用することで、メーカーは従来の成形技術では実現が困難または不可能だった幅広い色の組み合わせやパターンを実現できます。これにより、設計の柔軟性と創造性が向上し、市場で目立つ製品の製造が容易になります。 二色射出成形のもう 1 つの利点は、製品の耐久性の向上です。 2 つの異なる色のプラスチックを使用することで、メーカーは摩耗や破れに対する耐性がより高い部品を作成できます。デュアルカラーのデザインは、時間の経過とともに発生する可能性のある傷やその他の欠陥を隠すのに役立つため、過酷な条件にさらされたり、頻繁に使用されたりする製品にとって、これは特に重要です。さらに、2 色の設計により、部品の全体的な強度と耐久性が向上し、応力下で破損したり故障したりする可能性が低くなります。 耐久性の向上に加えて、2 色射出成形は生産コストの削減にも役立ちます。 。 1 つの金型で 2 つの異なる色のプラスチックを使用することにより、メーカーは部品をより効率的に、より少ない材料で製造できます。これにより、材料の無駄が減り、生産時間が短縮されるため、長期的には大幅なコスト削減につながる可能性があります。さらに、単一の金型で複雑なデザインを作成できるため、製造プロセスが合理化され、追加の工具や設備の必要性が減ります。 二色射出成形には、環境上の利点もあります。 1 つの金型で 2 つの異なる色のプラスチックを使用することにより、メーカーは生産プロセス中に発生する廃棄物の量を削減できます。これは、プラスチック製造による環境への影響を最小限に抑え、最終的に埋め立てられるプラスチックの量を減らすのに役立ちます。さらに、2 色部品の耐久性は製品の寿命を延ばし、頻繁な交換の必要性を減らし、廃棄物をさらに削減するのに役立ちます。 全体として、2 色射出成形はプラスチックメーカーに幅広いメリットをもたらします。設計の柔軟性と耐久性の向上からコスト削減と環境上の利点に至るまで、この技術はプラスチック製造プロセスの品質と効率の向上に役立ちます。二色射出成形の独自の機能を活用することで、メーカーは視覚的に魅力的で長持ちする製品を作成することができ、今日の競争の激しい市場での成功を促進することができます。 高品質な二色射出成形結果を実現するためのヒント 二色射出成形は、プラスチック製造業界で 2 つの異なる色の製品を作成するために使用される一般的な技術です。このプロセスでは、2 つの異なる色の樹脂を同時に金型に注入する必要があり、その結果、ユニークで目を引く外観を持つ完成品が得られます。ただし、高品質の 2 色射出成形結果を達成するには、プロセス全体を通じて細部と精度に細心の注意を払う必要があります。 製品名 OEMプラスチック射出成形部品 テクノロジー 発泡/通常射出/構造発泡成形/オーバーモールド/ガスアシスト射出成形 表面仕上げ 研磨仕上げ / スリックプリント / テクスチャ仕上げ / ラバー塗装 / 光沢仕上げ / 塗装 /…

ハイチプラスチックインジェクションブロー成形を製造工程に採用するメリット プラスチック射出ブロー成形は、溶融プラスチックを金型に射出して目的の形状を作成する、広く使用されている製造プロセスです。ハイチプラスチック射出ブロー成形は、製造業者にいくつかの利点をもたらす特定のタイプの射出ブロー成形です。この記事では、製造プロセスでハイチのプラスチック射出ブロー成形を使用する利点について説明します。 ハイチのプラスチック射出ブロー成形の重要な利点の 1 つは、その費用対効果です。このプロセスでは、比較的低コストで大量の生産が可能となるため、大量のプラスチック部品の生産を検討しているメーカーにとって魅力的な選択肢となります。さらに、ハイチのプラスチック射出ブロー成形は、プロセスが非常に効率的でスクラップの発生が最小限に抑えられるため、材料の無駄を削減できます。 ハイチのプラスチック射出ブロー成形のもう 1 つの利点は、その多用途性です。このプロセスを使用すると、広範囲にわたる複雑な形状やサイズを作成できるため、さまざまな用途に適しています。小さくて複雑な部品を製造する必要がある場合でも、大きくて耐久性のあるコンポーネントを製造する必要がある場合でも、ハイチのプラスチック射出ブロー成形はお客様の製造ニーズを満たすことができます。 ハイチのプラスチック射出ブロー成形は、その費用対効果と多用途性に加えて、優れた精度と一貫性を提供します。このプロセスでは厳しい公差と高レベルの精度が可能となり、製造される各部品が最高品質であることが保証されます。この精度は、自動車、航空宇宙、医療などの業界にとって不可欠であり、わずかな誤差でも重大な結果を招く可能性があります。 さらに、ハイチのプラスチック射出ブロー成形は高速で効率的なプロセスです。短時間で大量の部品を生産できるため、メーカーは厳しい生産期限を守り、市場の需要の変化に迅速に対応できます。このスピードと効率は、今日のペースの速い製造環境において企業に競争上の優位性をもたらします。 さらに、ハイチのプラスチック射出ブロー成形は、持続可能な製造オプションです。このプロセスはさまざまなリサイクル可能な材料で使用でき、生産時の環境への影響を軽減します。ハイチのプラスチック射出ブロー成形を選択することで、メーカーは持続可能性と責任ある製造慣行への取り組みを示すことができます。 全体として、ハイチのプラスチック射出ブロー成形は、高品質のプラスチック部品を効率的かつコスト効率よく生産したいと考えているメーカーに多くの利点をもたらします。費用対効果と多用途性から精度と持続可能性まで、このプロセスは幅広い業界の企業に多くのメリットをもたらします。ハイチのプラスチック射出ブロー成形を製造プロセスに組み込むことで、企業は生産能力を向上させ、競合他社に先んじることができます。 ハイチのプラスチック射出ブロー成形技術導入による持続可能性のメリット ハイチのプラスチック射出ブロー成形技術は、環境への影響を削減しようとしているメーカーに多くのメリットをもたらす持続可能なソリューションです。この革新的な技術により、廃棄物とエネルギー消費を最小限に抑えながら、高品質のプラスチック製品の生産が可能になります。ハイチのプラスチック射出ブロー成形技術を導入することで、企業は収益を向上させるだけでなく、より持続可能な未来に貢献することができます。 ハイチのプラスチック射出ブロー成形技術の主な利点の 1 つは、材料の無駄を削減できることです。従来の製造プロセスでは、多くの場合、最終的に埋め立て地に送られる大量のスクラップ材料が発生します。しかし、射出ブロー成形を使用すると、製造プロセス中に発生する廃棄物の量を最小限に抑え、高レベルの精度で製品を製造できます。これは、製造による環境への影響を軽減するだけでなく、材料コストを削減することで企業のコストを節約することにもなります。 ハイチのプラスチック射出ブロー成形技術は、材料廃棄物の削減に加えて、エネルギー効率の面でもメリットがあります。射出ブロー成形のプロセスは、従来の製造方法よりも必要なエネルギーが少ないため、二酸化炭素排出量の削減を目指す企業にとって、より持続可能な選択肢となります。生産プロセス中のエネルギー使用量を削減することで、メーカーは運営コストを削減し、全体的な環境への影響を減らすことができます。 さらに、ハイチのプラスチック射出ブロー成形技術により、軽量で耐久性のあるプラスチック製品の生産が可能になります。これは、燃料消費量や輸送コストを削減するために軽量素材が不可欠である自動車や包装などの業界では特に重要です。射出ブロー成形技術を使用することで、メーカーは強力で軽量な製品を作成でき、幅広い業界の効率と持続可能性の向上に役立ちます。 ハイチのプラスチック射出ブロー成形技術のもう 1 つの重要な利点は、その多用途性です。この技術は、ボトルや容器から自動車部品や医療機器に至るまで、幅広いプラスチック製品の製造に使用できます。この多用途性により、メーカーは生産プロセスを合理化し、複数の製造方法の必要性を減らし、廃棄物とエネルギー消費をさらに削減することができます。 製品名 OEM プラスチック射出成形 パーツ 描画形式 2D(PDF/CAD)と3D(STP/STEP) 全体として、ハイチのプラスチック射出ブロー成形技術は、環境への影響を改善しようとしているメーカーに持続可能なソリューションを提供します。このテクノロジーは、材料の無駄を削減し、エネルギー効率を高め、軽量で耐久性のある製品を作成することにより、企業が運営コストを削減し、より持続可能な未来に貢献するのに役立ちます。ハイチのプラスチック射出ブロー成形技術は、その多用途性とコスト削減の利点により、製造プロセスで持続可能性を取り入れようとしている企業にとって貴重なツールです。