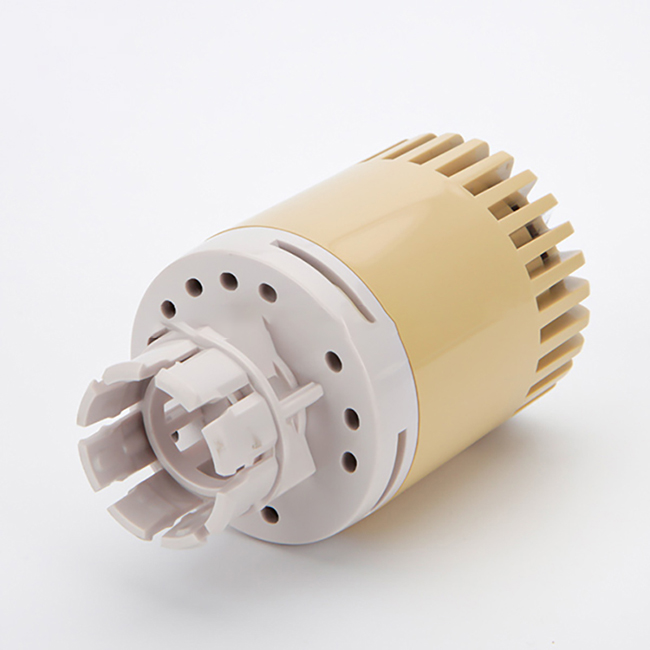

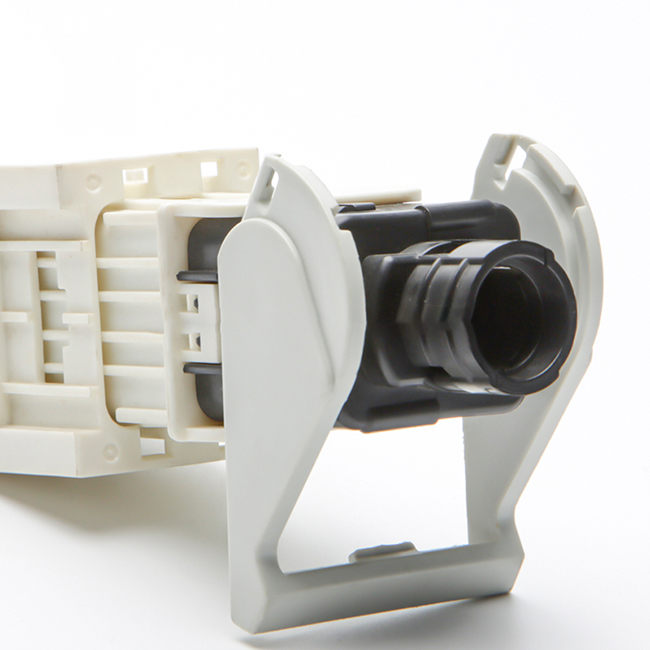

ポータブル LED プラスチック射出成形

ポータブルLEDプラスチック射出成形機を導入するメリット ポータブル LED プラスチック射出成形機は、生産プロセスの合理化を目指すメーカーにさまざまなメリットをもたらします。小型・軽量で持ち運びが容易なため、さまざまなシーンでの使用に最適です。この記事では、ポータブル LED プラスチック射出成形機を使用する主な利点のいくつかについて説明します。 ポータブル LED プラスチック射出成形機の主な利点の 1 つは、その多用途性です。これらの機械はある場所から別の場所に簡単に移動できるため、メーカーは必要な場所に生産ラインを設置できます。この柔軟性は、恒久的な生産施設に投資するスペースやリソースがない中小企業や新興企業にとって特に役立ちます。 ポータブル LED プラスチック射出成形機は、その可搬性に加えて、非常に効率的でもあります。これらの機械は迅速かつ正確に動作するように設計されており、無駄を最小限に抑えて高品質のプラスチック部品を生産します。これにより、メーカーは生産コストを削減し、全体的な効率を向上させることができます。 ポータブル LED プラスチック射出成形機のもう 1 つの利点は、エネルギー効率です。これらの機械には、従来の光源よりも消費電力が少ない LED 照明システムが装備されています。これにより、メーカーはエネルギー コストを削減し、環境への影響を最小限に抑えることができます。 さらに、ポータブル LED プラスチック射出成形機は使用とメンテナンスが簡単です。これらのマシンは、ユーザーフレンドリーなインターフェイスと直感的なコントロールを備えて設計されており、あらゆるスキルレベルのオペレーターがアクセスできます。さらに、これらの機械は耐久性のある素材で作られているため、メンテナンスが最小限で済み、ダウンタイムが削減され、安定した生産量が保証されます。 ポータブル LED プラスチック射出成形機を使用する主な利点の 1 つは、高品質のプラスチック部品を生産できることです。これらの機械には、射出成形プロセスの正確な制御を可能にする高度な技術が搭載されており、その結果、厳しい品質基準を満たす部品が得られます。これにより、メーカーは信頼性が高く、耐久性があり、パフォーマンスが安定した製品を提供することができます。 製品名 OEM プラスチック射出成形 パーツ 描画形式 2D(PDF/CAD)と3D(STP/STEP) 結論として、ポータブル LED プラスチック射出成形機は、生産プロセスの改善を目指すメーカーにさまざまなメリットをもたらします。これらの機械は多用途で効率的、エネルギー効率が高く、使いやすく、高品質のプラスチック部品を製造できます。ポータブル LED プラスチック射出成形機に投資することで、メーカーは生産プロセスを合理化し、コストを削減し、全体的な効率を向上させることができます。