Table of Contents

プラスチック射出成形におけるアルミ金型のメリット

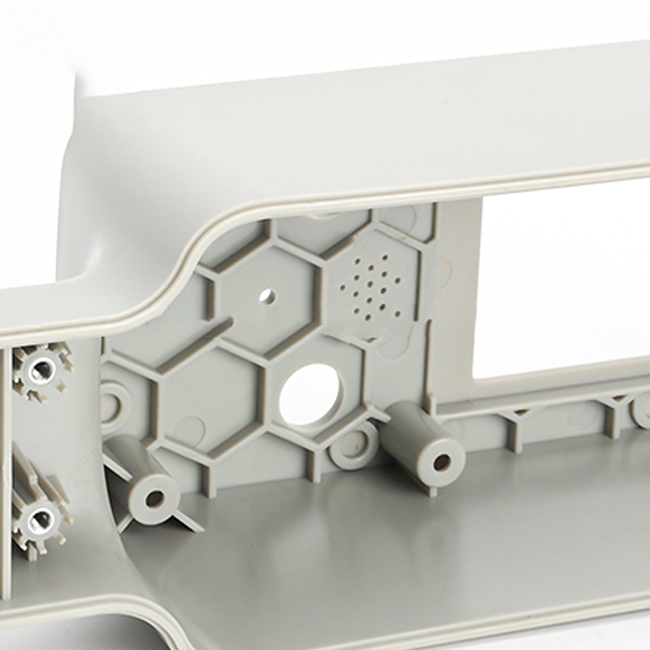

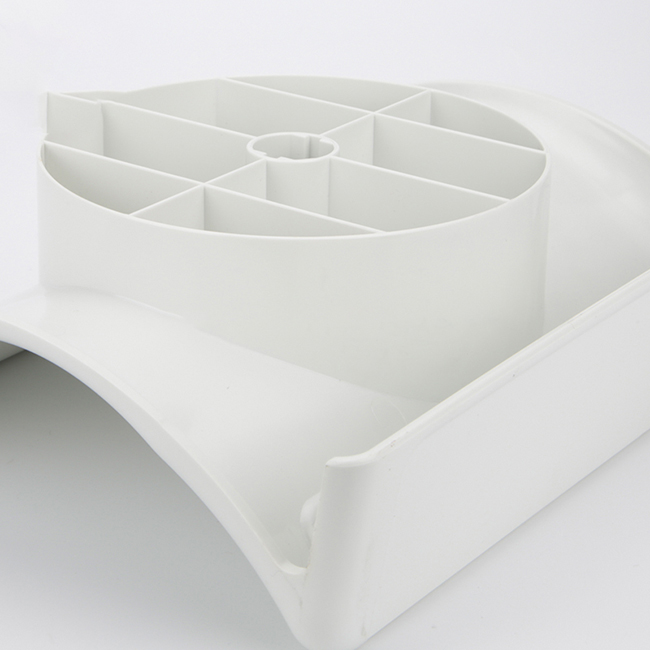

プラスチック射出成形は、溶融したプラスチック材料を金型キャビティに射出する、広く使用されている製造プロセスです。その後、プラスチック材料が冷えて固化し、金型キャビティの形状になります。小さな部品から大きな部品まで、幅広いプラスチック製品の製造に使用されます。プラスチック射出成形プロセスの重要なコンポーネントの 1 つは、金型自体です。金型は、プラスチック材料を目的の形状に成形するツールです。プラスチック射出成形には、アルミニウム金型など、さまざまな種類の金型が使用されます。

アルミニウム金型は、その多くの利点により、プラスチック射出成形業界でますます人気が高まっています。アルミニウム型を使用する主な利点の 1 つは、優れた熱伝導性です。アルミニウム金型は優れた熱伝達特性を備えており、プラスチック材料をより速く冷却できます。これにより、サイクル時間が短縮され、生産性が向上します。さらに、アルミニウム金型で達成される高速冷却は、最終プラスチック部品の反りや収縮のリスクを軽減するのに役立ちます。

プラスチック射出成形でアルミニウム金型を使用するもう 1 つの利点は、軽量であることです。アルミ型は鋼型に比べて大幅に軽量なため、取り扱いや運搬が容易です。これにより、配送費や手数料のコスト削減につながる可能性があります。さらに、アルミニウム金型は軽量であるため、射出成形機の磨耗が軽減され、寿命が延びます。

アルミニウム金型は、熱伝導率と軽量特性に加えて、優れた熱安定性でも知られています。アルミニウム金型は温度変動に対する高い耐性を備えており、プラスチック材料の一貫した均一な冷却を保証します。これは、最終プラスチック部品のヒケや反りなどの欠陥を防ぐのに役立ちます。アルミニウム金型の熱安定性も、時間が経ってもひび割れや歪みが起こりにくいため、長寿命に貢献します。

さらに、アルミニウム金型は耐久性が高く、長寿命です。アルミニウムは耐食性の高い材料であるため、プラスチック射出成形プロセスの過酷な条件での使用に最適です。アルミニウム金型はメンテナンスや掃除も簡単で、他のタイプの金型に比べて最小限の維持費で済みます。これにより、メーカーはメンテナンスや修理にかかるコストを削減できます。

| 表面仕上げ | 研磨仕上げ / スリックプリント / テクスチャ仕上げ / ラバー塗装 / 光沢仕上げ / 塗装 / スリックスクリーン / パッド印刷 / EMI コーティング / 電子メッキ / レーザーマーキング / など |

| 製造工程 | 受注~原材料~製造~品質検査~梱包~出荷 |

| 配送について | PEバッグ + 紙カード/紙スキン + 輸出用カートン / クレート / パレット |

全体的に、プラスチック射出成形にアルミニウム金型を使用する利点は明らかです。優れた熱伝導性と軽量性から、優れた熱安定性と耐久性まで、アルミニウム金型はメーカーに多くの利点をもたらします。アルミニウム金型に投資することで、メーカーはプラスチック射出成形プロセスの効率と品質を向上させることができ、コスト削減と生産性の向上につながります。プラスチック射出成形業界が進化し続けるにつれて、アルミニウム金型は製造業の未来を形作る上でますます重要な役割を果たすようになるでしょう。

プラスチック射出成形ツールで避けるべき一般的な設計ミス

もう 1 つのよくある設計ミスは、不適切な通気です。ベントは、射出プロセス中に金型キャビティから空気とガスを逃がすために必要です。通気が不十分だと、最終製品にエアポケットや気泡が閉じ込められ、ボイドや表面の傷などの欠陥が発生する可能性があります。この問題を回避するには、適切な通気チャネルを備えた金型ツールを設計し、射出プロセス中に空気とガスが蓄積する可能性が高い領域に通気口が配置されていることを確認することが重要です。

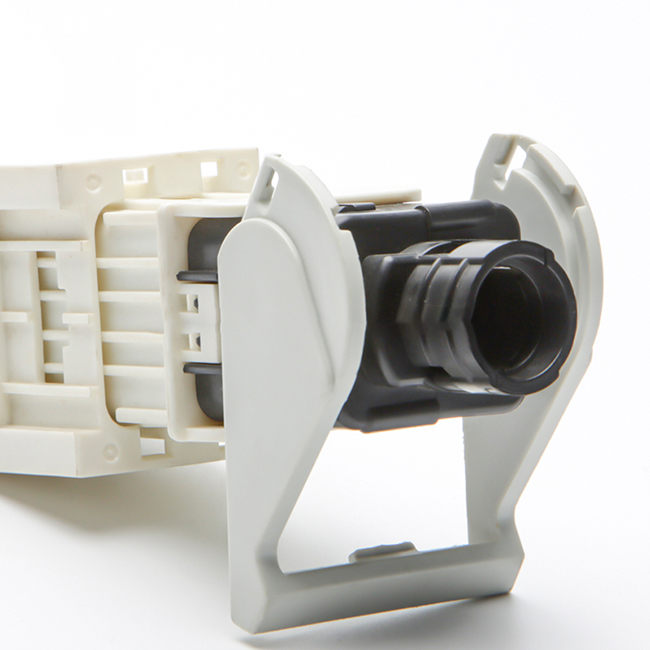

不適切なゲート設計もよくある設計ミスです。プラスチック射出成形ツールに使用されます。ゲートは、溶融プラスチック材料が金型キャビティに射出されるポイントであり、その設計は最終製品の品質に大きな影響を与える可能性があります。ゲートの設計が適切でないと、フロー マーク、ウェルド ライン、プラスチック材料に対する過度のせん断応力などの問題が発生する可能性があります。これらの問題を回避するには、金型ツールの設計においてゲートのサイズ、形状、位置を慎重に検討することが重要です。

不適切な抜き勾配は、プラスチック射出成形ツールで問題を引き起こす可能性があるもう 1 つの一般的な設計ミスです。抜き勾配角度は、金型キャビティからの最終製品の取り出しを容易にするために必要です。十分な抜き勾配がないと、最終製品が金型キャビティに引っかかり、生産の遅れや金型の損傷につながる可能性があります。この問題を回避するには、最終製品を簡単に取り出せる適切な抜き勾配を備えた金型を設計することが重要です。

結論として、プラスチック射出成形ツールを設計するには、成形プロセスを確実に成功させるためにさまざまな要素を慎重に考慮する必要があります。そして高品質の最終製品。不適切な冷却、不適切な通気、不十分なゲート設計、不適切な抜き勾配などの一般的な設計ミスを回避することで、メーカーはプラスチック射出成形作業の効率と品質を向上させることができます。これらのヒントとベスト プラクティスに従うことで、メーカーはコストのかかるミスを回避し、プラスチック射出成形プロセスでより良い結果を達成することができます。

Another common design mistake is improper venting. Venting is necessary to allow air and gases to escape from the mold cavity during the injection process. Inadequate venting can lead to trapped air pockets or gas bubbles in the final product, which can cause defects such as voids or surface blemishes. To avoid this issue, it is important to design the mold tool with proper venting channels and to ensure that the vents are positioned in areas where air and gases are likely to accumulate during the injection process.

Poor gate design is another common design mistake in plastic injection molding tools. The gate is the point where the molten plastic material is injected into the mold cavity, and its design can have a significant impact on the quality of the final product. A poorly designed gate can lead to issues such as flow marks, weld lines, or excessive shear stress on the plastic material. To avoid these issues, it is important to carefully consider the size, shape, and location of the gate in the mold tool design.

Inadequate draft angles are another common design mistake that can lead to issues in plastic injection molding tools. Draft angles are necessary to facilitate the ejection of the final product from the mold cavity. Without sufficient draft angles, the final product may become stuck in the mold cavity, leading to production delays and potential damage to the mold tool. To avoid this issue, it is important to design the mold tool with appropriate draft angles that allow for easy ejection of the final product.

In conclusion, designing a plastic injection molding tool requires careful consideration of various factors to ensure a successful molding process and high-quality final products. By avoiding common design mistakes such as inadequate cooling, improper venting, poor gate design, and inadequate draft angles, manufacturers can improve the efficiency and quality of their plastic injection molding operations. By following these tips and best practices, manufacturers can avoid costly mistakes and achieve better results in their plastic injection molding processes.