제조 공정에서 세미 마이크로 큐벳 플라스틱 사출 성형을 사용할 때의 이점

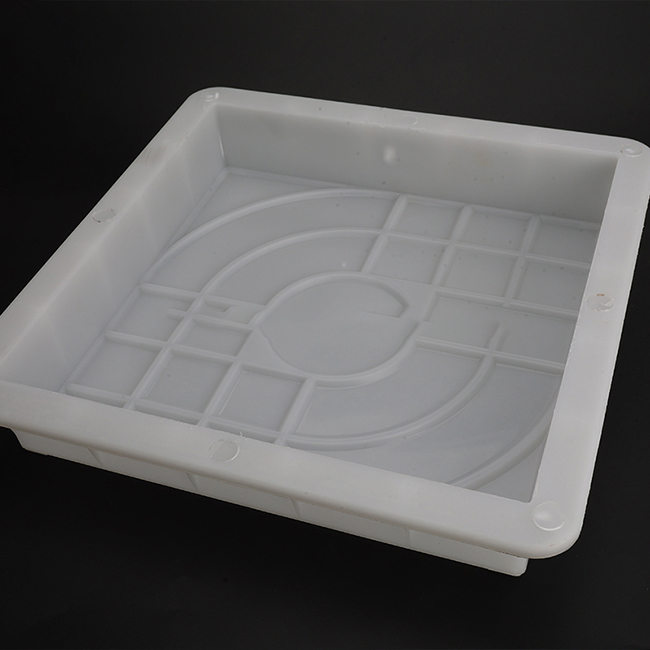

플라스틱 사출 성형은 용융된 플라스틱을 금형 캐비티에 주입하는 널리 사용되는 제조 공정입니다. 이 공정을 통해 높은 정밀도와 효율성으로 다양한 플라스틱 제품을 생산할 수 있습니다. 플라스틱 사출 성형의 특정 응용 분야 중 하나는 실험실에서 소량의 액체 샘플을 보관하고 분석하기 위해 사용되는 작은 플라스틱 용기인 세미 마이크로 큐벳의 생산입니다.

제조 공정에서 세미 마이크로 큐벳 플라스틱 사출 성형을 사용하면 여러 가지 이점이 있습니다. . 주요 장점 중 하나는 높은 정밀도와 일관성으로 큐벳을 생산할 수 있다는 것입니다. 사출 성형 공정을 통해 복잡한 형상과 세밀한 세부 사항을 만들 수 있으므로 각 큐벳의 모양과 크기가 동일합니다. 이러한 정밀도 수준은 신뢰할 수 있는 결과를 위해 정확한 측정이 필수적인 실험실 환경에서 매우 중요합니다.

세미 마이크로 큐벳에 플라스틱 사출 성형을 사용하는 또 다른 이점은 공정의 비용 효율성입니다. 사출 성형은 짧은 시간에 대량의 큐벳을 생산할 수 있는 고도로 자동화된 공정입니다. 이러한 효율성은 생산 비용을 줄이는 데 도움이 되며 더 낮은 단위당 비용으로 큐벳을 대량 생산할 수 있게 해줍니다. 또한 사출 성형에 플라스틱 재료를 사용하면 유리나 석영과 같은 다른 재료보다 가격이 저렴하여 비용 절감에 더욱 기여합니다.

정밀성과 비용 효율성 외에도 플라스틱 사출 성형은 설계 및 맞춤화의 유연성을 제공합니다. 제조업체는 금형 설계를 쉽게 수정하여 다양한 응용 분야의 요구 사항을 충족하는 특정 기능이나 속성을 갖춘 큐벳을 만들 수 있습니다. 이러한 유연성 덕분에 다양한 모양, 크기 및 기능을 갖춘 큐벳을 생산할 수 있어 광범위한 실험실 실험 및 분석에 적합합니다.

게다가 플라스틱 사출 성형은 매우 효율적이고 환경 친화적인 제조 공정입니다. 남은 플라스틱은 향후 생산 과정에서 재활용 및 재사용이 가능하므로 이 공정에서는 폐기물이 최소화됩니다. 또한, 사출 성형기의 에너지 소비는 다른 제조 공정에 비해 상대적으로 낮기 때문에 큐벳 생산의 탄소 배출량이 줄어듭니다. 플라스틱 사출 성형의 이러한 지속 가능성 측면은 친환경 제조 관행에 대한 성장 추세와 일치합니다.

| 표면 마무리 | 폴리싱 마감 / Slik 인쇄 / 질감 마감 / 고무 도장 / 광택 마감 / 도장 / Slik-Screen / 패드 인쇄 / EMI 코팅 / 전자 도금 / 레이저 마킹 / 기타 |

| 제조공정 | 주문-원자재-생산-품질검사-포장-출하 |

| 배송 | PE백 + 종이카드/종이스킨 + 수출등급 상자/상자/팔레트 |

전반적으로 제조 공정에서 세미 마이크로 큐벳 플라스틱 사출 성형을 사용하면 얻을 수 있는 이점은 분명합니다. 높은 정밀도와 비용 효율성부터 설계 유연성과 지속 가능성에 이르기까지 플라스틱 사출 성형은 큐벳 생산에 수많은 이점을 제공합니다. 실험실과 제조업체는 사출 성형의 효율성과 신뢰성을 활용하여 다양한 분석 응용 분야를 위한 고품질 큐벳을 생산할 수 있습니다. 기술이 계속해서 발전함에 따라 플라스틱 사출 성형은 세미 마이크로 큐벳 및 기타 플라스틱 제품 제조에서 점점 더 중요한 역할을 하게 될 것입니다.