제조 시 ABS, PP, PC, PA66 플라스틱 사출 성형 부품 사용의 이점

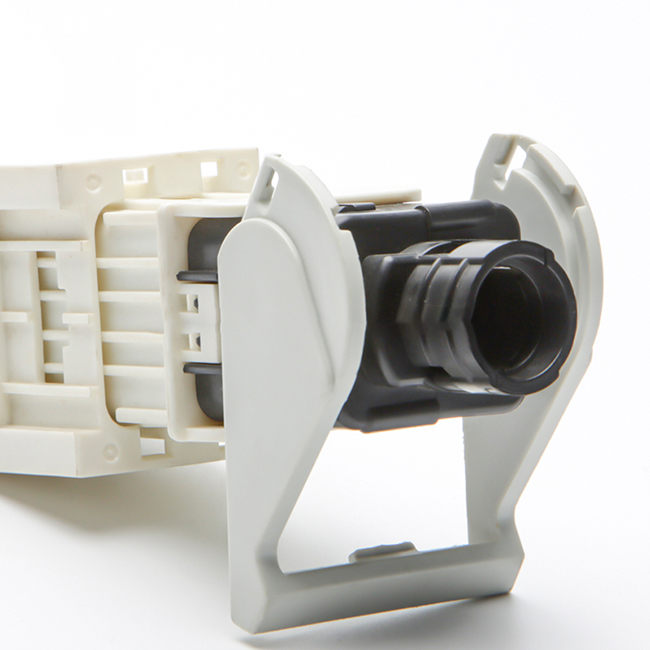

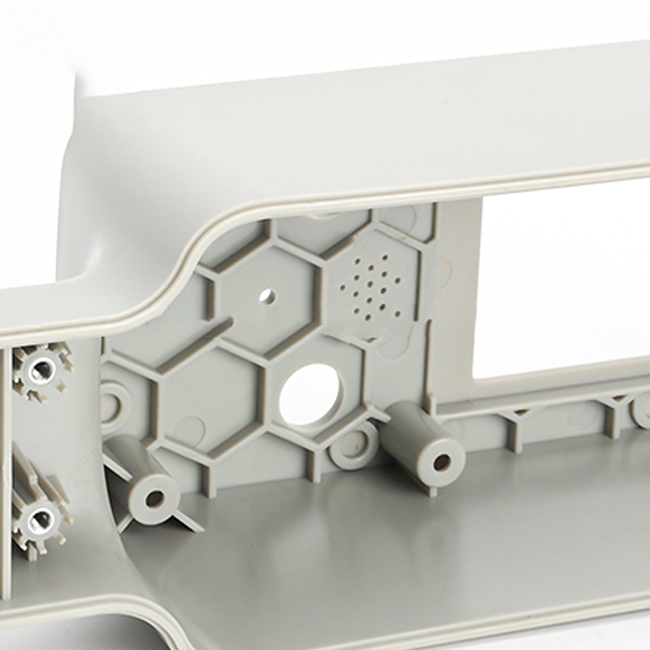

플라스틱 사출 성형은 용융된 플라스틱 재료를 금형 캐비티에 주입하는 것과 관련하여 널리 사용되는 제조 공정입니다. 이 프로세스를 통해 높은 정밀도와 일관성으로 복잡하고 복잡한 부품을 생산할 수 있습니다. ABS, PP, PC 및 PA66은 고유한 특성과 이점으로 인해 플라스틱 사출 성형에 가장 일반적으로 사용되는 재료 중 하나입니다.

ABS(아크릴로니트릴 부타디엔 스티렌)는 내충격성과 내구성이 뛰어난 것으로 알려진 다용도 열가소성 물질입니다. 인성. 내구성과 강도가 필요한 응용 분야를 위해 자동차, 전자 제품 및 소비재 산업에서 일반적으로 사용됩니다. ABS 플라스틱 사출 성형 부품은 가벼우면서도 견고하여 다양한 제품에 이상적입니다.

| 제품명 | OEM 플라스틱 사출 성형 부품 |

| 기술 | 발포 / 일반사출 / 구조적 발포성형 / 오버몰딩 / 가스보조사출성형 |

| 표면 마무리 | 폴리싱 마감 / Slik 인쇄 / 질감 마감 / 고무 도장 / 광택 마감 / 도장 / Slik-Screen / 패드 인쇄 / EMI 코팅 / 전자 도금 / 레이저 마킹 / 기타 |

PP(폴리프로필렌)는 플라스틱 사출 성형에 사용되는 또 다른 인기 있는 재료입니다. 가볍고 유연한 열가소성 수지로 화학물질과 습기에 강합니다. PP 플라스틱 사출 성형 부품은 우수한 내화학성과 낮은 흡습성으로 인해 포장, 자동차 및 의료 산업에서 일반적으로 사용됩니다.

PC(폴리카보네이트)는 내충격성과 광학성이 뛰어난 투명 열가소성 물질입니다. 명쾌함. 이는 높은 강도와 투명성이 요구되는 응용 분야를 위해 자동차, 항공우주 및 전자 산업에서 일반적으로 사용됩니다. PC 플라스틱 사출 성형 부품은 열악한 환경을 견디고 시간이 지나도 선명도를 유지해야 하는 제품에 이상적입니다.

PA66 또는 폴리아미드 66은 높은 인장 강도와 내열성으로 잘 알려진 강력하고 내구성이 뛰어난 열가소성 수지입니다. 이는 높은 기계적 강도와 열 안정성이 요구되는 응용 분야를 위해 자동차, 전기 및 산업 산업에서 일반적으로 사용됩니다. PA66 플라스틱 사출 성형 부품은 고온과 무거운 하중을 견뎌야 하는 제품에 이상적입니다.

ABS, PP, PC 및 PA66 플라스틱 사출 성형 부품을 사용하는 주요 이점 중 하나는 비용 효율성입니다. 이러한 재료는 쉽게 구할 수 있고 복잡한 모양으로 쉽게 성형할 수 있어 추가적인 가공이나 마무리 공정의 필요성이 줄어듭니다. 그 결과 생산 비용이 낮아지고 리드 타임이 빨라져 플라스틱 사출 성형이 다양한 산업 분야에서 효율적인 제조 솔루션이 됩니다.

비용 효율성 외에도 ABS, PP, PC 및 PA66 플라스틱 사출 성형 부품은 뛰어난 기계적 특성을 제공합니다. 속성. 이러한 소재는 높은 강도, 내충격성 및 내구성으로 잘 알려져 있어 신뢰할 수 있고 오래 지속되는 부품이 필요한 응용 분야에 이상적입니다. 소형 전자 장치이든 대형 자동차 부품이든 ABS, PP, PC 및 PA66 플라스틱 사출 성형 부품은 다양한 산업의 까다로운 요구 사항을 충족할 수 있습니다.

또한 ABS, PP, PC 및 PA66 플라스틱 사출 성형 부품은 고도로 맞춤화 가능합니다. 제조업체는 특정 설계 요구 사항을 충족하기 위해 이러한 부품의 재료 구성, 색상 및 표면 마감을 쉽게 조정할 수 있습니다. 이러한 유연성을 통해 시장에서 눈에 띄는 독특하고 혁신적인 제품을 생산할 수 있습니다.

전체적으로 ABS, PP, PC 및 PA66 플라스틱 사출 성형 부품은 고품질 및 비용 생산을 원하는 제조업체에게 광범위한 이점을 제공합니다. -효과적인 구성 요소. 탁월한 기계적 특성부터 맞춤형 옵션까지, 이러한 소재는 다양한 산업 분야에서 다재다능하고 신뢰할 수 있는 선택입니다. 제조업체는 ABS, PP, PC 및 PA66 플라스틱 사출 성형 부품의 장점을 활용하여 생산 공정을 간소화하고 고객에게 우수한 제품을 제공할 수 있습니다.