플라스틱 캡 생산에 사출 성형을 사용할 경우의 이점

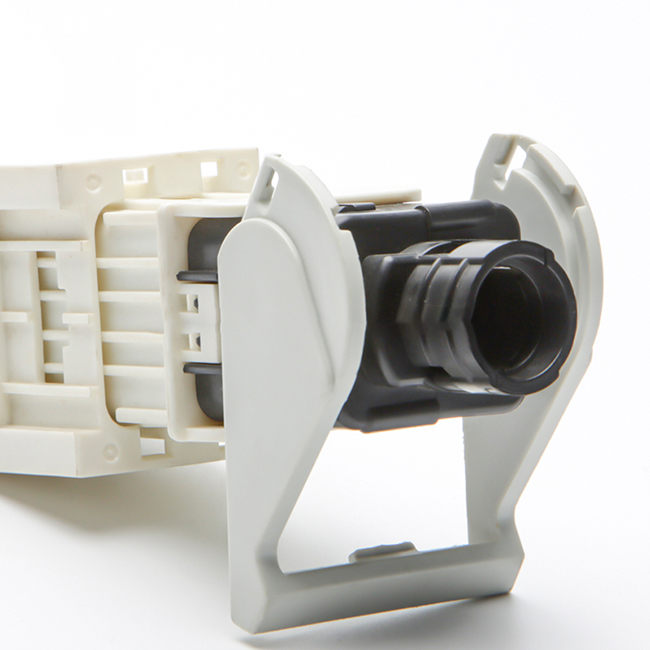

사출 성형은 캡을 비롯한 플라스틱 부품을 생산하는 데 널리 사용되는 제조 공정입니다. 이 공정에는 용융된 플라스틱 재료를 금형 캐비티에 주입하는 과정이 포함되며, 여기서 냉각 및 응고되어 원하는 모양을 형성합니다. 사출 성형은 플라스틱 캡 생산에 여러 가지 이점을 제공하므로 제조업체에서 널리 선택됩니다.

| 표면 마무리 | 폴리싱 마감 / Slik 인쇄 / 질감 마감 / 고무 도장 / 광택 마감 / 도장 / Slik-Screen / 패드 인쇄 / EMI 코팅 / 전자 도금 / 레이저 마킹 / 기타 |

| 제조과정 | 주문-원자재-생산-품질검사-포장-출하 |

| 배송 | PE백 + 종이카드/종이스킨 + 수출등급 상자/상자/팔레트 |

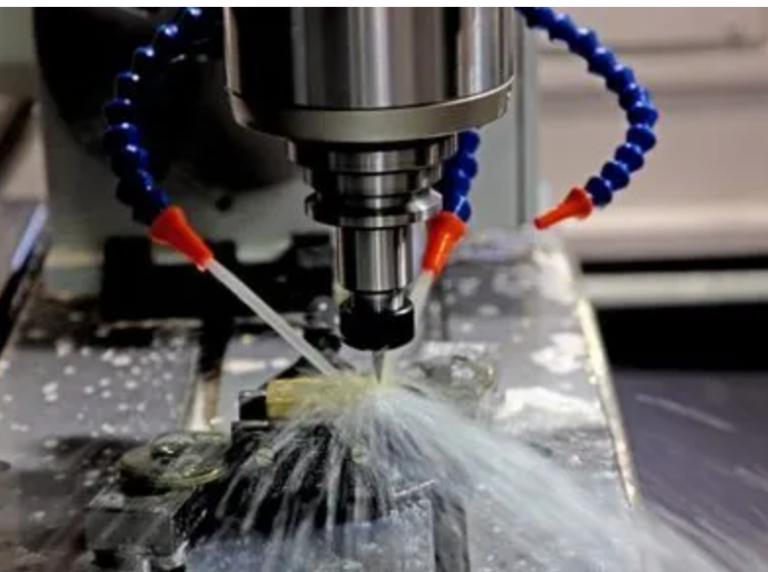

플라스틱 캡 생산에 사출 성형을 사용하는 주요 이점 중 하나는 높은 정밀도로 복잡한 모양과 복잡한 디자인을 만들 수 있다는 것입니다. 금형 캐비티는 캡의 정확한 사양에 맞게 맞춤화할 수 있으므로 복잡한 세부 사항과 기능을 설계에 통합할 수 있습니다. 이러한 수준의 정밀도는 다양한 유형의 용기에 단단히 고정되고 효과적으로 기능하는 캡을 생산하는 데 필수적입니다.

또한 사출 성형을 통해 빠르고 효율적으로 높은 생산량을 달성할 수 있습니다. 금형이 설정되고 기계가 작동되면 공정은 상대적으로 짧은 시간 내에 대량의 캡을 생산할 수 있습니다. 이러한 높은 생산 속도는 대규모 제조 작업의 요구 사항을 충족하고 유통용 캡의 안정적인 공급을 보장하는 데 이상적입니다.

플라스틱 캡 생산을 위한 사출 성형의 또 다른 이점은 프로세스의 일관성과 반복성입니다. 사출 성형을 사용하여 생산된 각 캡은 사실상 다음 캡과 동일하므로 크기, 모양 및 품질이 균일합니다. 소비자는 캡의 외관과 성능이 균일하기를 기대하기 때문에 이러한 일관성은 제품 무결성과 브랜드 평판을 유지하는 데 중요합니다.

사출 성형은 또한 플라스틱 캡 생산을 위한 비용 효율적인 솔루션을 제공합니다. 금형 제작을 위한 초기 툴링 비용은 다른 제조 공정보다 높을 수 있지만 각 캡의 단위당 비용은 상대적으로 낮습니다. 이러한 비용 효율성은 사출 성형을 통해 달성할 수 있는 높은 생산 속도로 더욱 향상되어 대량 캡 생산을 위한 비용 효율적인 옵션이 됩니다.

게다가 사출 성형은 다양한 플라스틱 재료를 수용할 수 있는 다목적 공정입니다. 사출 성형 공정에서는 다양한 유형의 플라스틱을 사용할 수 있으므로 제조업체는 강도, 내구성, 유연성 및 기타 특성에 대한 특정 요구 사항을 충족하는 재료를 선택할 수 있습니다. 이러한 재료 선택의 유연성 덕분에 제조업체는 특정 응용 분야의 요구 사항에 맞는 캡을 생산할 수 있습니다.

결론적으로, 사출 성형은 고정밀, 높은 생산량으로 복잡한 모양을 만드는 능력을 포함하여 플라스틱 캡 생산에 많은 이점을 제공합니다. , 일관성 및 반복성, 비용 효율적인 솔루션 및 재료 다양성. 이러한 장점으로 인해 플라스틱 캡 생산을 위한 효율적이고 안정적인 솔루션을 찾는 제조업체는 사출 성형을 선호합니다. 제조업체는 사출 성형의 이점을 활용하여 고객과 시장의 요구를 충족하는 고품질 캡을 생산할 수 있습니다.