제조 공정에서 플라스틱 사출 성형 깔때기를 사용하는 이점

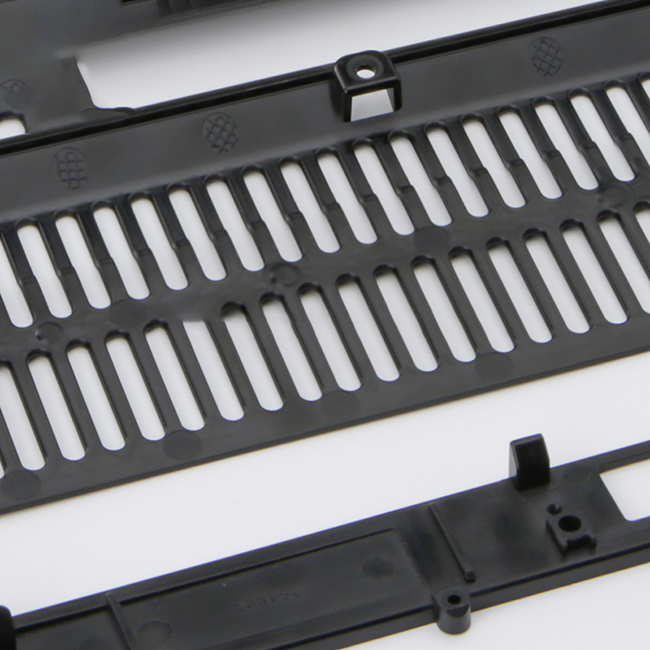

플라스틱 사출 성형은 용융된 플라스틱을 금형 캐비티에 주입하는 널리 사용되는 제조 공정입니다. 이 공정을 통해 높은 정밀도와 일관성으로 복잡하고 복잡한 플라스틱 부품을 생산할 수 있습니다. 플라스틱 사출 성형의 필수 도구 중 하나는 용융된 플라스틱의 흐름을 금형 캐비티로 안내하는 데 중요한 역할을 하는 깔때기입니다.

플라스틱 사출 성형 깔때기는 용융된 플라스틱을 사출 장치에서 금형 캐비티로 유도하도록 설계되었습니다. . 이는 플라스틱이 금형 전체에 고르게 분포되어 균일하고 고품질의 완제품을 만드는 데 도움이 됩니다. 깔대기는 또한 플라스틱 부품에 기포 및 기타 결함이 형성되어 구조적 무결성을 손상시킬 수 있는 것을 방지하는 데도 도움이 됩니다.

| 표면 마무리 | 폴리싱 마감 / Slik 인쇄 / 질감 마감 / 고무 도장 / 광택 마감 / 도장 / Slik-Screen / 패드 인쇄 / EMI 코팅 / 전자 도금 / 레이저 마킹 / 기타 |

| 제조공정 | 주문-원자재-생산-품질검사-포장-출하 |

| 기술 | 발포 / 일반사출 / 구조적 발포성형 / 오버몰딩 / 가스보조사출성형 |

플라스틱 사출 성형 깔대기 사용의 주요 이점 중 하나는 제조 공정의 효율성을 향상시킬 수 있다는 것입니다. 깔대기는 용융된 플라스틱의 흐름을 금형 캐비티로 안내함으로써 폐기물을 줄이고 생산 오류의 위험을 최소화하는 데 도움이 됩니다. 이는 제조업체가 더 짧은 시간에 더 적은 결함으로 더 많은 부품을 생산할 수 있기 때문에 상당한 비용 절감 효과를 가져올 수 있습니다.

플라스틱 사출 성형 깔때기를 사용하는 또 다른 장점은 다용도성입니다. 깔때기 디자인은 다양한 플라스틱 부품 및 금형의 특정 요구 사항을 충족하도록 맞춤 설정할 수 있습니다. 이러한 유연성 덕분에 제조업체는 모양, 크기, 복잡성이 다양한 다양한 제품을 생산할 수 있습니다. 작고 복잡한 부품이든 크고 복잡한 부품이든 잘 설계된 깔때기는 플라스틱이 금형 캐비티에 고르고 정확하게 분포되도록 하는 데 도움이 될 수 있습니다.

효율성과 다양성을 향상시키는 것 외에도 플라스틱 사출 성형 깔때기는 또한 완제품의 전반적인 품질을 향상시키는 데 도움이 됩니다. 깔대기는 용융된 플라스틱의 흐름을 금형 캐비티로 유도함으로써 뒤틀림, 싱크 마크, 보이드 등의 결함 위험을 줄이는 데 도움이 됩니다. 그 결과 더욱 일관되고 내구성이 뛰어나며 심미적으로 만족스러운 플라스틱 부품이 만들어집니다.

또한 플라스틱 사출 성형 깔대기를 사용하면 금형의 수명을 연장하는 데 도움이 될 수도 있습니다. 깔대기는 플라스틱이 고르고 부드럽게 분포되도록 하여 금형 캐비티의 마모를 줄이는 데 도움이 됩니다. 이는 금형의 수명을 연장하고 제조업체의 금형 유지 관리 및 교체에 소요되는 시간과 비용을 절약하는 데 도움이 될 수 있습니다.

전반적으로 제조 공정에서 플라스틱 사출 성형 깔때기를 사용하면 얻을 수 있는 이점은 분명합니다. 효율성과 다양성 향상부터 제품 품질 향상, 금형 수명 연장에 이르기까지 잘 설계된 깔때기는 플라스틱 사출 성형 작업의 성공에 큰 영향을 미칠 수 있습니다. 고품질 퍼널에 투자하고 이를 제조 프로세스에 통합함으로써 제조업체는 오늘날 빠르게 변화하고 경쟁이 치열한 시장에서 더 나은 결과를 얻고 경쟁 우위를 유지할 수 있습니다.