Inhoudsopgave

Voordelen van het gebruik van kunststof spuitgieten voor productie

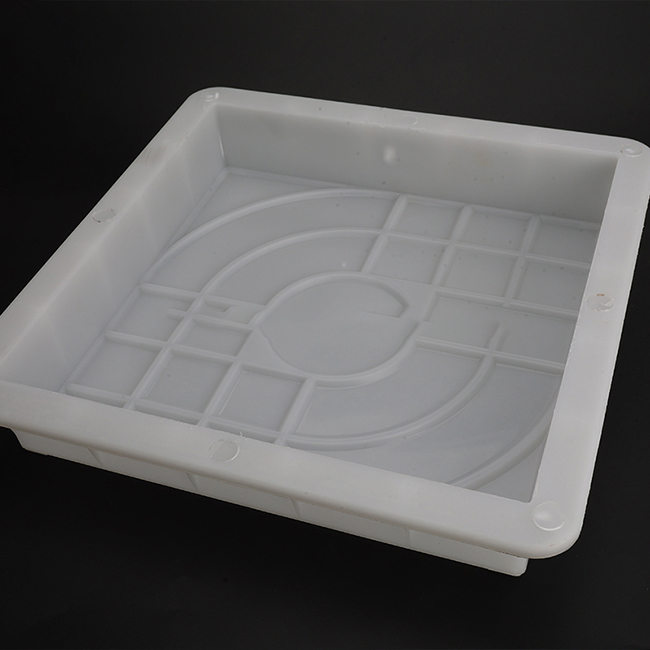

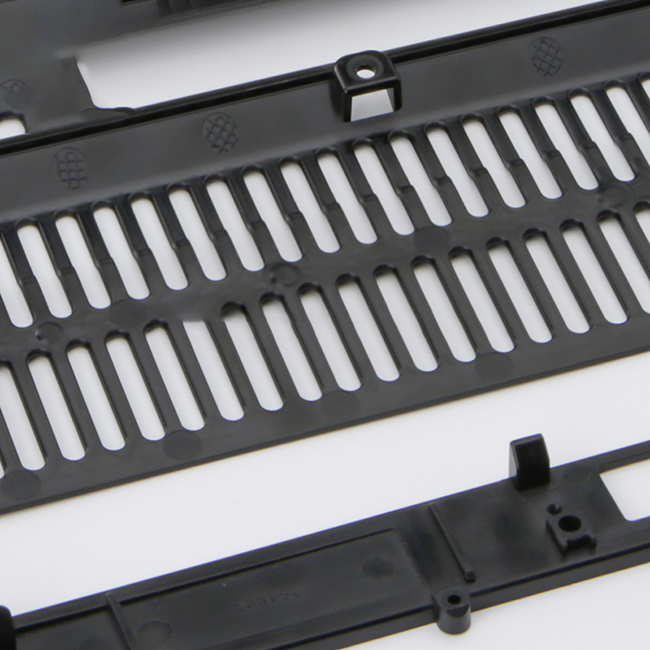

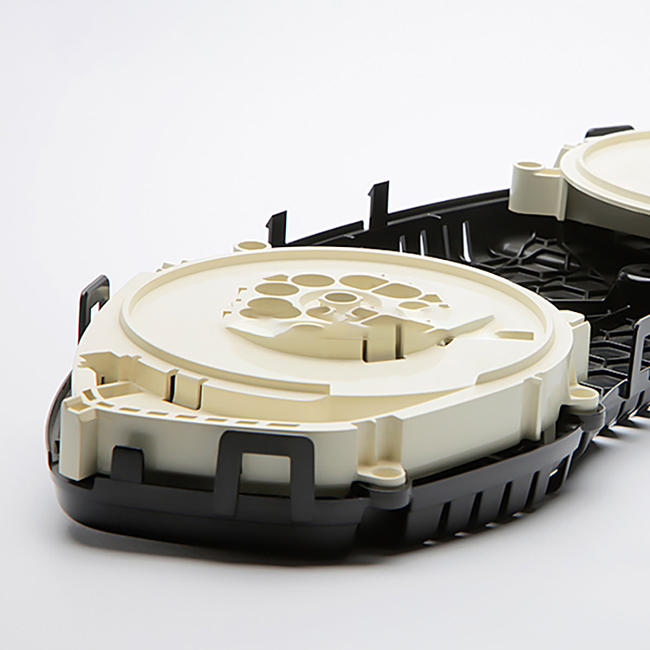

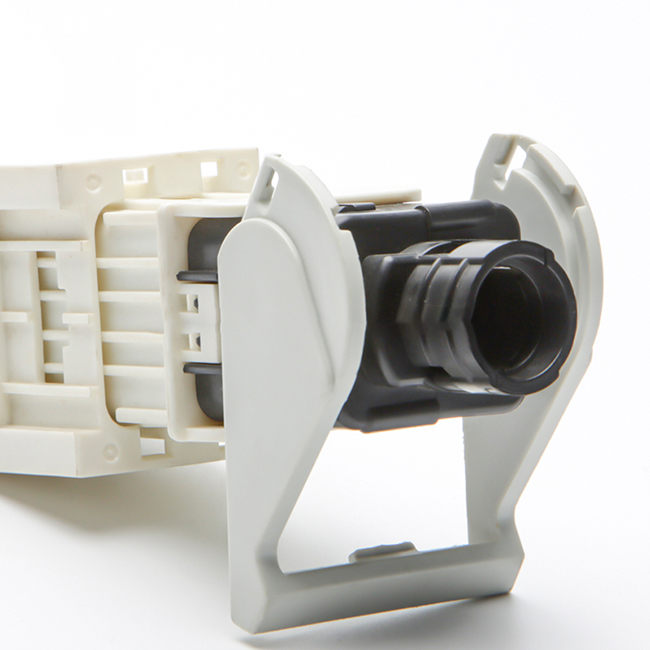

Plastic spuitgieten is een veelgebruikt productieproces waarbij gesmolten plastic materiaal in een vormholte wordt geïnjecteerd. Dit proces is zeer veelzijdig en kan worden gebruikt om een breed scala aan plastic onderdelen met complexe vormen en ingewikkelde details te produceren. Er zijn veel voordelen aan het gebruik van kunststof spuitgieten voor de productie, waardoor het een populaire keuze is voor veel industrieën.

Een van de belangrijkste voordelen van kunststof spuitgieten is de kosteneffectiviteit ervan. De initiële gereedschapskosten voor het maken van de mal kunnen hoog zijn, maar als de mal eenmaal is gemaakt, zijn de kosten per onderdeel relatief laag. Dit maakt kunststofspuitgieten een kosteneffectieve optie voor het produceren van grote hoeveelheden kunststof onderdelen. Bovendien zorgt de hoge productiesnelheid van kunststofspuitgieten voor snelle doorlooptijden, waardoor de kosten verder worden verlaagd en de efficiëntie wordt verhoogd.

Een ander voordeel van kunststofspuitgieten is het vermogen om consistente onderdelen van hoge kwaliteit te produceren. De matrijsholte wordt nauwkeurig in de gewenste vorm bewerkt, zodat elk geproduceerd onderdeel identiek is aan het volgende. Dit niveau van precisie en consistentie is essentieel voor veel industrieën, zoals de medische en auto-industrie, waar kwaliteitscontrole van het grootste belang is.

Kunststofspuitgieten biedt ook ontwerpflexibiliteit, waardoor de productie van complexe vormen en ingewikkelde details mogelijk is die moeilijk zouden zijn of onmogelijk te bereiken met andere productieprocessen. Deze flexibiliteit opent een wereld aan mogelijkheden voor ontwerpers en ingenieurs, waardoor ze innovatieve en unieke producten kunnen creëren die zich onderscheiden in de markt.

Naast kosteneffectiviteit, kwaliteit en ontwerpflexibiliteit is kunststofspuitgieten ook een zeer efficiënt proces. Het geautomatiseerde karakter van het proces maakt productie in grote volumes mogelijk met minimale arbeidskosten. Deze efficiëntie verlaagt niet alleen de productiekosten, maar helpt ook om afval te minimaliseren en de algehele duurzaamheid te verbeteren.

Bovendien is kunststof spuitgieten een veelzijdig proces dat kan worden gebruikt om een breed scala aan kunststof onderdelen te produceren, van kleine componenten tot grote, complexe assemblages . Deze veelzijdigheid maakt het een ideale keuze voor een verscheidenheid aan industrieën, waaronder de automobielsector, de elektronica, consumentengoederen en medische apparatuur.

Over het geheel genomen zijn de voordelen van het gebruik van kunststofspuitgieten voor de productie duidelijk. Van kosteneffectiviteit en kwaliteit tot ontwerpflexibiliteit en efficiëntie, kunststofspuitgieten biedt een reeks voordelen waardoor het een populaire keuze is voor veel industrieën. Of u nu grote hoeveelheden onderdelen wilt produceren of complexe, unieke ontwerpen wilt maken, kunststofspuitgieten is een betrouwbaar en effectief productieproces dat u kan helpen uw doelen te bereiken.

Veel voorkomende fouten die u moet vermijden bij het ontwerpen van kunststof spuitgietmatrijzen

Kunststofspuitgieten is een veelgebruikt productieproces voor het produceren van kunststof onderdelen in grote hoeveelheden. Het omvat het injecteren van gesmolten plastic materiaal in een vormholte, waar het afkoelt en stolt om de gewenste vorm te vormen. De kwaliteit van het eindproduct is sterk afhankelijk van het ontwerp van de spuitgietmatrijs. Het ontwerpen van een kunststof spuitgietmatrijs vereist een zorgvuldige afweging van verschillende factoren, waaronder onderdeelgeometrie, materiaalkeuze en matrijsconstructie. Er zijn echter veelgemaakte fouten die ontwerpers vaak maken bij het ontwerpen van kunststof spuitgietmatrijzen, wat kan leiden tot kostbare fouten en vertragingen in de productie.

Een veelgemaakte fout die je moet vermijden bij het ontwerpen van een kunststof spuitgietmatrijs is het negeren van de scheidingslijn. De scheidingslijn is de lijn waar de twee helften van de mal samenkomen en gescheiden worden om het gegoten onderdeel los te laten. Het is essentieel om de scheidingslijn zorgvuldig te ontwerpen om ervoor te zorgen dat deze de geometrie van het onderdeel niet verstoort of ongewenste kenmerken op het eindproduct creëert. Als u geen rekening houdt met de scheidingslijn, kan dit resulteren in flitsen, zinksporen of andere defecten op het gegoten onderdeel.

Een andere veel voorkomende fout is het over het hoofd zien van de diepgangshoeken. Trekhoeken zijn essentieel om het uitwerpen van het vormdeel uit de vormholte te vergemakkelijken. Zonder voldoende trekhoeken kan het onderdeel vast komen te zitten in de mal, wat leidt tot productievertragingen en hogere kosten. Het is van cruciaal belang om trekhoeken in het ontwerp van de mal op te nemen om een soepel uitwerpen van het onderdeel te garanderen en schade aan de mal te voorkomen.

Bovendien maken ontwerpers vaak de fout het belang van het poortontwerp te onderschatten. De poort is het punt waarop het gesmolten plastic materiaal in de vormholte wordt geïnjecteerd. Het poortontwerp speelt een belangrijke rol bij het bepalen van de stroom kunststofmateriaal, evenals het uiterlijk en de kwaliteit van het laatste onderdeel. Het is essentieel om zorgvuldig rekening te houden met de grootte, locatie en het type poort om een goede vulling van de matrijsholte te garanderen en defecten zoals luchtbellen of laslijnen te voorkomen.

Bovendien kunnen ontwerpers het belang van ventilatie in het matrijsontwerp over het hoofd zien. . Ontluchten is cruciaal om ingesloten lucht tijdens het spuitgietproces uit de vormholte te laten ontsnappen. Onvoldoende ventilatie kan resulteren in luchtzakken of holtes in het gegoten onderdeel, wat leidt tot een slechte oppervlakteafwerking en verminderde mechanische eigenschappen. Een goede ontluchting is essentieel voor het waarborgen van de kwaliteit van het eindproduct en het voorkomen van defecten aan het vormdeel.

| Oppervlakafwerking | Polijstafwerking / Slik Print / Textuurafwerking / Rubberverf / Glanzende afwerking / Schilderen / Slik-scherm / Tampondruk / EMI-coating / Elektronische beplating / Lasermarkering / Etc. |

| Productieproces | Bestellingen-Grondstoffen-Productie-Kwaliteitsinspectie-Verpakking-Verzending |

| Levering | PE-zak + papieren kaart/papieren huid + exportkarton / krat / pallet |

Ten slotte houden ontwerpers vaak geen rekening met de krimp van het plastic materiaal tijdens het koelproces. Plastic materialen krimpen terwijl ze afkoelen, wat kan resulteren in maatafwijkingen in het uiteindelijke onderdeel. Het is essentieel om bij het ontwerp van de matrijs rekening te houden met krimp, zodat het uiteindelijke onderdeel aan de gewenste specificaties voldoet. Als er geen rekening wordt gehouden met krimp, kan dit ertoe leiden dat onderdelen niet goed in elkaar passen of niet aan de vereiste toleranties voldoen.

Kortom, het ontwerpen van een kunststof spuitgietmatrijs vereist zorgvuldige aandacht voor detail en het in overweging nemen van verschillende factoren om de kwaliteit van het eindproduct te garanderen. Door veelgemaakte fouten te vermijden, zoals het verwaarlozen van de scheidingslijn, het over het hoofd zien van tochthoeken, het onderschatten van het poortontwerp, het verwaarlozen van ventilatieopeningen en het niet in aanmerking nemen van krimp, kunnen ontwerpers kostbare fouten en vertragingen in de productie voorkomen. Om tot hoogwaardige kunststof onderdelen te komen die voldoen aan de gewenste specificaties en prestatie-eisen is een goed matrijsontwerp essentieel