Inhoudsopgave

Voordelen van dubbelkleurig spuitgieten bij de kunststofproductie

Tips voor het bereiken van hoogwaardige dubbelkleurenspuitgietresultaten

Productnaam

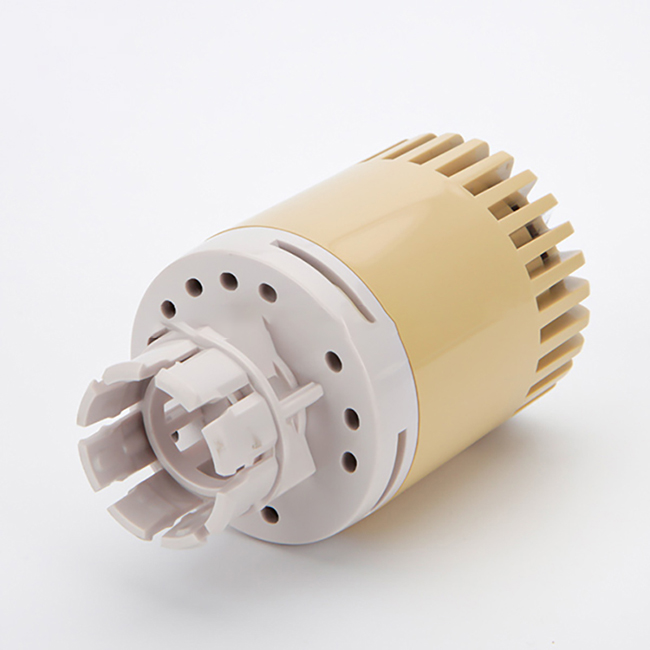

OEM Kunststof spuitgietonderdelen

| Technologie | Schuimen / gewone injectie / structureel schuimvormen / overgieten / gasondersteund spuitgieten |

| Oppervlakafwerking | Polijstafwerking / Slik Print / Textuurafwerking / Rubberverf / Glanzende afwerking / Schilderen / Slik-scherm / Tampondruk / EMI-coating / Elektronische beplating / Lasermarkering / Etc. |

| Een van de belangrijkste factoren bij het bereiken van hoogwaardige dubbelkleurige spuitgietresultaten is het selecteren van de juiste materialen. Het is essentieel om harsen te kiezen die compatibel zijn met elkaar en goed zullen hechten tijdens het gietproces. Bovendien moeten de kleurstoffen die in de harsen worden gebruikt van hoge kwaliteit zijn om een levendige en consistente kleurverdeling door het eindproduct te garanderen. | Een andere belangrijke overweging bij dubbelkleurig spuitgieten is het ontwerp van de matrijs. De mal moet zorgvuldig worden ontworpen om de twee verschillend gekleurde harsen te huisvesten en ervoor te zorgen dat ze in de juiste verhoudingen in de mal worden geïnjecteerd. Een goede afsluiting en ventilatie zijn ook van cruciaal belang om luchtbellen te voorkomen en ervoor te zorgen dat de harsen soepel door de vormholte stromen.

Tijdens het spuitgietproces is het essentieel om nauwkeurige controle te behouden over de temperatuur en druk van de vormmachine. De temperatuur van de harsen moet zorgvuldig worden gecontroleerd om er zeker van te zijn dat ze de juiste viscositeit voor injectie hebben. Bovendien moet de tijdens het spuitgietproces uitgeoefende druk zorgvuldig worden gecontroleerd om over- of onderverpakking van de harsen in de matrijs te voorkomen. Het correct instellen van de spuitgietmachine is ook van cruciaal belang voor het bereiken van hoogwaardige spuitgietresultaten in twee kleuren. De machine moet worden gekalibreerd om ervoor te zorgen dat de twee verschillend gekleurde harsen in de juiste verhouding en in de juiste volgorde in de mal worden geïnjecteerd. Bovendien moet de machine goed worden onderhouden om problemen zoals verstopte spuitmonden of verkeerde uitlijning te voorkomen die de kwaliteit van het eindproduct kunnen beïnvloeden. Nadat het spuitgietproces is voltooid, is het essentieel om het eindproduct goed af te koelen en uit te harden. Het te snel afkoelen van het product kan leiden tot kromtrekken of krimpen, terwijl het te langzaam afkoelen kan leiden tot langere cyclustijden en een verminderde productiviteit. Bovendien moet het uithardingsproces zorgvuldig worden gecontroleerd om ervoor te zorgen dat de harsen volledig binden en uitharden om een sterk en duurzaam eindproduct te creëren. Samenvattend vereist het bereiken van hoogwaardige dubbelkleurige spuitgietresultaten zorgvuldige aandacht voor detail en precisie gedurende het hele proces. het gehele proces. Door de juiste materialen te selecteren, de matrijs goed te ontwerpen, de temperatuur en druk van de vormmachine te regelen en de spuitgietmachine goed in te stellen en te onderhouden, kunnen fabrikanten producten creëren met een levendige en consistente kleurverdeling die aan de hoogste kwaliteitsnormen voldoen. Met de juiste technieken en expertise kan dubbelkleurenspuitgieten een zeer effectieve en efficiënte manier zijn om unieke en visueel aantrekkelijke kunststofproducten te creëren. |

One of the key factors in achieving high-quality double color injection molding results is selecting the right materials. It is essential to choose resins that are compatible with each other and will bond well during the molding process. Additionally, the colorants used in the resins should be of high quality to ensure vibrant and consistent color distribution throughout the finished product.

Another important consideration in double color injection molding is the design of the mold. The mold must be carefully designed to accommodate the two different colored resins and ensure that they are injected into the mold in the correct proportions. Proper gating and venting are also crucial to prevent air traps and ensure that the resins flow smoothly throughout the mold cavity.

During the injection molding process, it is essential to maintain precise control over the temperature and pressure of the molding machine. The temperature of the resins must be carefully monitored to ensure that they are at the correct viscosity for injection. Additionally, the pressure applied during the injection process must be carefully controlled to prevent overpacking or underpacking of the resins in the mold.

Properly setting up the injection molding machine is also crucial for achieving high-quality double color injection molding results. The machine must be calibrated to ensure that the two different colored resins are injected into the mold at the correct ratio and in the correct sequence. Additionally, the machine must be properly maintained to prevent issues such as nozzle clogs or misalignment that can affect the quality of the finished product.

After the injection molding process is complete, it is essential to properly cool and cure the finished product. Cooling the product too quickly can result in warping or shrinkage, while cooling it too slowly can lead to longer cycle times and decreased productivity. Additionally, the curing process must be carefully monitored to ensure that the resins fully bond and cure to create a strong and durable finished product.

In conclusion, achieving high-quality double color injection molding results requires careful attention to detail and precision throughout the entire process. By selecting the right materials, designing the mold properly, controlling the temperature and pressure of the molding machine, and properly setting up and maintaining the injection molding machine, manufacturers can create products with vibrant and consistent color distribution that meet the highest quality standards. With the right techniques and expertise, double color injection molding can be a highly effective and efficient way to create unique and visually appealing plastic products.