Inhoudsopgave

Voordelen van het gebruik van aluminium mallen bij het spuitgieten van kunststof

Oppervlakafwerking

| Polijstafwerking / Slik Print / Textuurafwerking / Rubberverf / Glanzende afwerking / Schilderen / Slik-scherm / Tampondruk / EMI-coating / Elektronische beplating / Lasermarkering / Etc. | Productieproces |

| Bestellingen-Grondstoffen-Productie-Kwaliteitsinspectie-Verpakking-Verzending | Levering |

| PE-zak + papieren kaart/papieren huid + exportkarton / krat / pallet | Veelvoorkomende ontwerpfouten die u moet vermijden bij kunststof spuitgietgereedschappen |

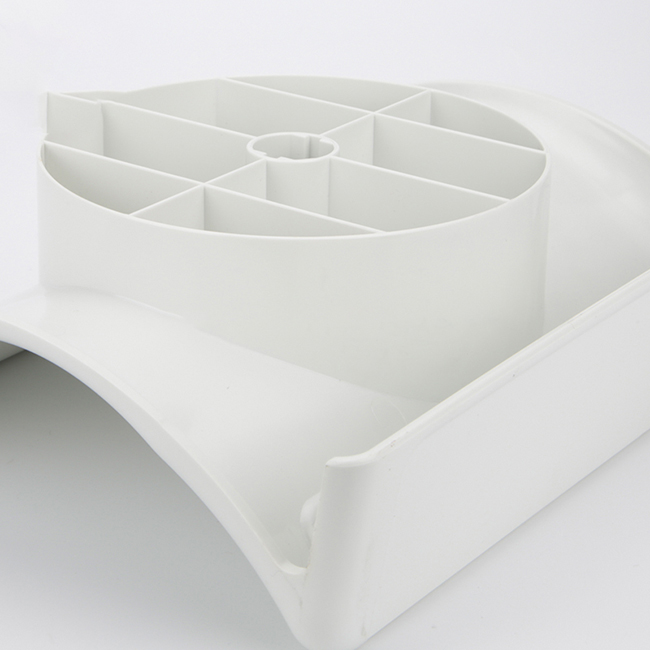

Kunststofspuitgieten is een veelgebruikt productieproces voor het produceren van kunststof onderdelen in grote hoeveelheden. Het proces omvat het injecteren van gesmolten plastic materiaal in een vormholte, waar het afkoelt en stolt om de gewenste vorm te vormen. Een van de belangrijkste componenten in het kunststofspuitgietproces is het matrijsgereedschap, dat wordt gebruikt om de matrijsholte te creëren en het eindproduct vorm te geven.

Het ontwerpen van een kunststof spuitgietgereedschap is een complexe en kritische taak die een zorgvuldige afweging van verschillende aspecten vereist. factoren. Er zijn verschillende veel voorkomende ontwerpfouten die tot problemen tijdens het gietproces kunnen leiden en de kwaliteit van het eindproduct kunnen beïnvloeden. In dit artikel bespreken we enkele van deze veelvoorkomende ontwerpfouten en geven we tips hoe je ze kunt vermijden.

Een veel voorkomende ontwerpfout bij kunststof spuitgietgereedschappen is onvoldoende koeling. Een goede koeling is essentieel om ervoor te zorgen dat het kunststofmateriaal gelijkmatig stolt en dat het eindproduct de gewenste eigenschappen heeft. Onvoldoende koeling kan leiden tot ongelijkmatige koeling van het plastic materiaal, wat kan resulteren in kromtrekken, zinksporen of andere defecten in het eindproduct. Om dit probleem te voorkomen, is het belangrijk om het matrijsgereedschap te ontwerpen met voldoende koelkanalen en om ervoor te zorgen dat het koelsysteem de juiste afmetingen en positie heeft om effectieve koeling door de hele matrijsholte te bieden.

Een andere veel voorkomende ontwerpfout is onjuiste ventilatie. Ontluchten is nodig om tijdens het injectieproces lucht en gassen uit de matrijsholte te laten ontsnappen. Onvoldoende ventilatie kan leiden tot opgesloten luchtzakken of gasbellen in het eindproduct, wat defecten zoals holtes of oppervlaktevlekken kan veroorzaken. Om dit probleem te voorkomen, is het belangrijk om het matrijsgereedschap te ontwerpen met de juiste ventilatiekanalen en om ervoor te zorgen dat de ventilatieopeningen worden geplaatst in gebieden waar lucht en gassen zich waarschijnlijk ophopen tijdens het injectieproces.

Slecht poortontwerp is een andere veel voorkomende ontwerpfout in kunststof spuitgietgereedschappen. De poort is het punt waar het gesmolten plastic materiaal in de vormholte wordt geïnjecteerd, en het ontwerp ervan kan een aanzienlijke impact hebben op de kwaliteit van het eindproduct. Een slecht ontworpen poort kan leiden tot problemen zoals vloeisporen, laslijnen of overmatige schuifspanning op het plastic materiaal. Om deze problemen te voorkomen, is het belangrijk om zorgvuldig rekening te houden met de grootte, vorm en locatie van de poort in het ontwerp van het matrijsgereedschap.

Onvoldoende trekhoeken zijn een andere veel voorkomende ontwerpfout die tot problemen kan leiden bij kunststof spuitgietgereedschappen. Trekhoeken zijn nodig om het uitwerpen van het eindproduct uit de vormholte te vergemakkelijken. Zonder voldoende trekhoeken kan het eindproduct vast komen te zitten in de vormholte, wat leidt tot productievertragingen en mogelijke schade aan het vormgereedschap. Om dit probleem te voorkomen, is het belangrijk om het vormgereedschap te ontwerpen met de juiste trekhoeken die een gemakkelijke uitwerping van het eindproduct mogelijk maken.

Kortom, het ontwerpen van een kunststof spuitgietgereedschap vereist een zorgvuldige afweging van verschillende factoren om een succesvol gietproces te garanderen en hoogwaardige eindproducten. Door veel voorkomende ontwerpfouten zoals onvoldoende koeling, onjuiste ventilatie, een slecht poortontwerp en onvoldoende trekhoeken te vermijden, kunnen fabrikanten de efficiëntie en kwaliteit van hun kunststofspuitgietactiviteiten verbeteren. Door deze tips en best practices te volgen, kunnen fabrikanten kostbare fouten vermijden en betere resultaten behalen bij hun kunststofspuitgietprocessen.

Plastic injection molding is a widely used manufacturing process for producing plastic parts in large quantities. The process involves injecting molten plastic material into a mold cavity, where it cools and solidifies to form the desired shape. One of the key components in the plastic injection molding process is the mold tool, which is used to create the mold cavity and shape the final product.

Designing a plastic injection molding tool is a complex and critical task that requires careful consideration of various factors. There are several common design mistakes that can lead to issues during the molding process and affect the quality of the final product. In this article, we will discuss some of these common design mistakes and provide tips on how to avoid them.

One common design mistake in plastic injection molding tools is inadequate cooling. Proper cooling is essential to ensure that the plastic material solidifies uniformly and that the final product has the desired properties. Inadequate cooling can lead to uneven cooling of the plastic material, which can result in warping, sink marks, or other defects in the final product. To avoid this issue, it is important to design the mold tool with sufficient cooling channels and to ensure that the cooling system is properly sized and positioned to provide effective cooling throughout the mold cavity.

Another common design mistake is improper venting. Venting is necessary to allow air and gases to escape from the mold cavity during the injection process. Inadequate venting can lead to trapped air pockets or gas bubbles in the final product, which can cause defects such as voids or surface blemishes. To avoid this issue, it is important to design the mold tool with proper venting channels and to ensure that the vents are positioned in areas where air and gases are likely to accumulate during the injection process.

Poor gate design is another common design mistake in plastic injection molding tools. The gate is the point where the molten plastic material is injected into the mold cavity, and its design can have a significant impact on the quality of the final product. A poorly designed gate can lead to issues such as flow marks, weld lines, or excessive shear stress on the plastic material. To avoid these issues, it is important to carefully consider the size, shape, and location of the gate in the mold tool design.

Inadequate draft angles are another common design mistake that can lead to issues in plastic injection molding tools. Draft angles are necessary to facilitate the ejection of the final product from the mold cavity. Without sufficient draft angles, the final product may become stuck in the mold cavity, leading to production delays and potential damage to the mold tool. To avoid this issue, it is important to design the mold tool with appropriate draft angles that allow for easy ejection of the final product.

In conclusion, designing a plastic injection molding tool requires careful consideration of various factors to ensure a successful molding process and high-quality final products. By avoiding common design mistakes such as inadequate cooling, improper venting, poor gate design, and inadequate draft angles, manufacturers can improve the efficiency and quality of their plastic injection molding operations. By following these tips and best practices, manufacturers can avoid costly mistakes and achieve better results in their plastic injection molding processes.