Table of Contents

Benefícios do uso de moldes de alumínio em moldagem por injeção de plástico

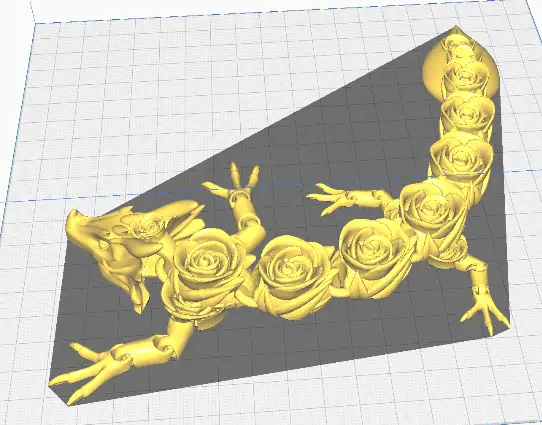

A moldagem por injeção de plástico é um processo de fabricação amplamente utilizado que envolve a injeção de material plástico fundido em uma cavidade do molde. O material plástico então esfria e solidifica, assumindo a forma da cavidade do molde. Este processo é utilizado para produzir uma ampla gama de produtos plásticos, desde pequenos componentes até peças grandes. Um componente chave do processo de moldagem por injeção de plástico é o próprio molde. O molde é a ferramenta que molda o material plástico na forma desejada. Existem vários tipos de moldes utilizados na moldagem por injeção de plástico, incluindo moldes de alumínio.

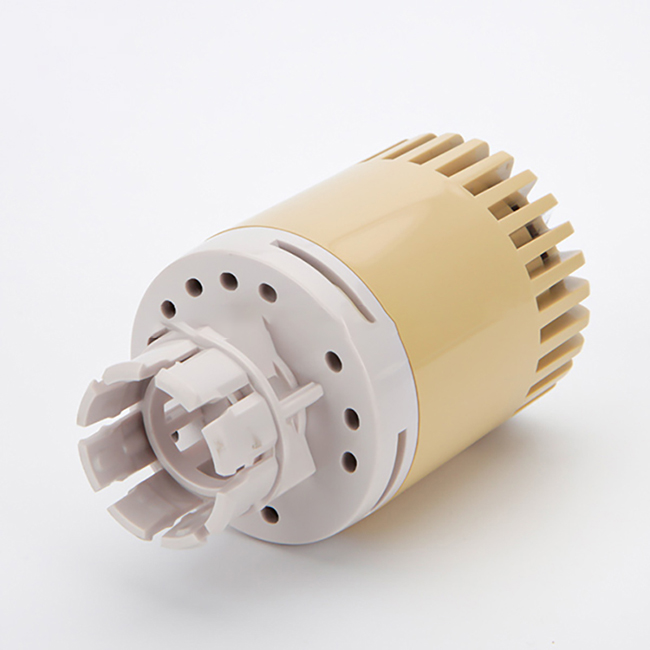

Os moldes de alumínio estão se tornando cada vez mais populares na indústria de moldagem por injeção de plástico devido aos seus inúmeros benefícios. Uma das principais vantagens da utilização de moldes de alumínio é a sua superior condutividade térmica. Os moldes de alumínio possuem excelentes propriedades de transferência de calor, permitindo um resfriamento mais rápido do material plástico. Isso resulta em tempos de ciclo mais curtos e maior produtividade. Além disso, os rápidos tempos de resfriamento alcançados com moldes de alumínio ajudam a reduzir o risco de empenamento e encolhimento nas peças plásticas finais.

Outro benefício do uso de moldes de alumínio na moldagem por injeção de plástico é sua leveza. Os moldes de alumínio são significativamente mais leves que os moldes de aço, tornando-os mais fáceis de manusear e transportar. Isso pode levar a economias de custos em termos de despesas de envio e manuseio. Além disso, a natureza leve dos moldes de alumínio também pode resultar na redução do desgaste da máquina de moldagem por injeção, prolongando sua vida útil.

Além de sua condutividade térmica e propriedades de leveza, os moldes de alumínio também são conhecidos por sua excelente estabilidade térmica. Os moldes de alumínio possuem alta resistência às oscilações de temperatura, garantindo um resfriamento consistente e uniforme do material plástico. Isso ajuda a evitar defeitos como marcas de afundamento e empenamentos nas peças plásticas finais. A estabilidade térmica dos moldes de alumínio também contribui para sua longevidade, pois são menos propensos a rachaduras ou distorções ao longo do tempo.

Além disso, os moldes de alumínio são altamente duráveis e têm uma longa vida útil. O alumínio é um material resistente à corrosão, tornando-o ideal para uso nas condições adversas do processo de moldagem por injeção de plástico. Os moldes de alumínio também são fáceis de manter e limpar, exigindo manutenção mínima em comparação com outros tipos de moldes. Isso pode resultar em economia de custos para os fabricantes em termos de despesas de manutenção e reparos.

| Acabamento de superfície | Acabamento de polimento / Slik Print / Acabamento de textura / Pintura de borracha / Acabamento brilhante / Pintura / Slik-Screen / Pad Print / Revestimento EMI / Revestimento eletrônico / Marcação a laser / Etc. |

| Processo de produção | Pedidos-Matérias-Primas- Produção-Inspeção de Qualidade -Embalagem-Embarque |

| Entrega | Saco PE + cartão de papel/pele de papel + caixa/caixa/palete de exportação |

No geral, os benefícios do uso de moldes de alumínio na moldagem por injeção de plástico são claros. Desde sua condutividade térmica superior e natureza leve até sua excelente estabilidade térmica e durabilidade, os moldes de alumínio oferecem inúmeras vantagens para os fabricantes. Ao investir em moldes de alumínio, os fabricantes podem melhorar a eficiência e a qualidade do seu processo de moldagem por injeção de plástico, levando à redução de custos e ao aumento da produtividade. À medida que a indústria de moldagem por injeção de plástico continua a evoluir, os moldes de alumínio provavelmente desempenharão um papel cada vez mais importante na definição do futuro da produção.

Erros comuns de projeto a serem evitados em ferramentas de moldagem por injeção de plástico

A moldagem por injeção de plástico é um processo de fabricação amplamente utilizado para a produção de peças plásticas em grandes quantidades. O processo envolve a injeção de material plástico fundido em uma cavidade do molde, onde ele esfria e solidifica para formar o formato desejado. Um dos principais componentes no processo de moldagem por injeção de plástico é a ferramenta de molde, que é usada para criar a cavidade do molde e moldar o produto final.

Projetar uma ferramenta de moldagem por injeção de plástico é uma tarefa complexa e crítica que requer consideração cuidadosa de vários fatores. Existem vários erros comuns de projeto que podem causar problemas durante o processo de moldagem e afetar a qualidade do produto final. Neste artigo, discutiremos alguns desses erros comuns de projeto e forneceremos dicas sobre como evitá-los.

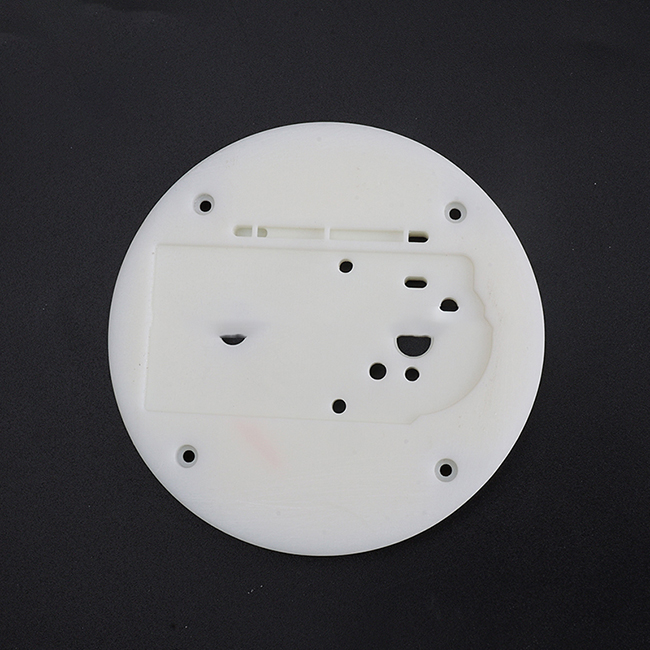

Um erro comum de projeto em ferramentas de moldagem por injeção de plástico é o resfriamento inadequado. O resfriamento adequado é essencial para garantir que o material plástico solidifique uniformemente e que o produto final tenha as propriedades desejadas. O resfriamento inadequado pode levar ao resfriamento irregular do material plástico, o que pode resultar em empenamentos, marcas de afundamento ou outros defeitos no produto final. Para evitar esse problema, é importante projetar a ferramenta de molde com canais de resfriamento suficientes e garantir que o sistema de resfriamento esteja dimensionado e posicionado adequadamente para fornecer resfriamento eficaz em toda a cavidade do molde.

Outro erro comum de projeto é a ventilação inadequada. A ventilação é necessária para permitir que o ar e os gases escapem da cavidade do molde durante o processo de injeção. A ventilação inadequada pode causar bolsas de ar ou bolhas de gás presas no produto final, o que pode causar defeitos como vazios ou manchas superficiais. Para evitar esse problema, é importante projetar a ferramenta de molde com canais de ventilação adequados e garantir que as aberturas sejam posicionadas em áreas onde é provável que o ar e os gases se acumulem durante o processo de injeção.

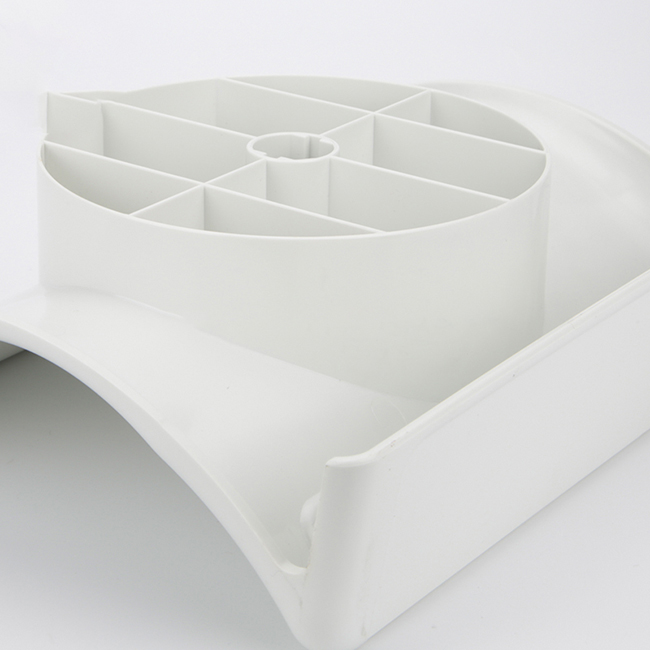

O projeto inadequado da comporta é outro erro comum de projeto. em ferramentas de moldagem por injeção de plástico. A comporta é o ponto onde o material plástico fundido é injetado na cavidade do molde e seu design pode ter um impacto significativo na qualidade do produto final. Uma comporta mal projetada pode causar problemas como marcas de fluxo, linhas de solda ou tensão de cisalhamento excessiva no material plástico. Para evitar esses problemas, é importante considerar cuidadosamente o tamanho, a forma e a localização da porta no projeto da ferramenta de molde.

Ângulos de inclinação inadequados são outro erro comum de projeto que pode levar a problemas em ferramentas de moldagem por injeção de plástico. Os ângulos de saída são necessários para facilitar a ejeção do produto final da cavidade do molde. Sem ângulos de inclinação suficientes, o produto final pode ficar preso na cavidade do molde, causando atrasos na produção e possíveis danos à ferramenta do molde. Para evitar esse problema, é importante projetar a ferramenta de molde com ângulos de inclinação apropriados que permitam a fácil ejeção do produto final.

Concluindo, projetar uma ferramenta de moldagem por injeção de plástico requer uma consideração cuidadosa de vários fatores para garantir um processo de moldagem bem-sucedido. e produtos finais de alta qualidade. Ao evitar erros comuns de projeto, como resfriamento inadequado, ventilação inadequada, projeto de comporta inadequado e ângulos de inclinação inadequados, os fabricantes podem melhorar a eficiência e a qualidade de suas operações de moldagem por injeção de plástico. Seguindo essas dicas e práticas recomendadas, os fabricantes podem evitar erros dispendiosos e obter melhores resultados em seus processos de moldagem por injeção de plástico.