Table of Contents

Fördelar med att använda aluminiumformar i formsprutning av plast

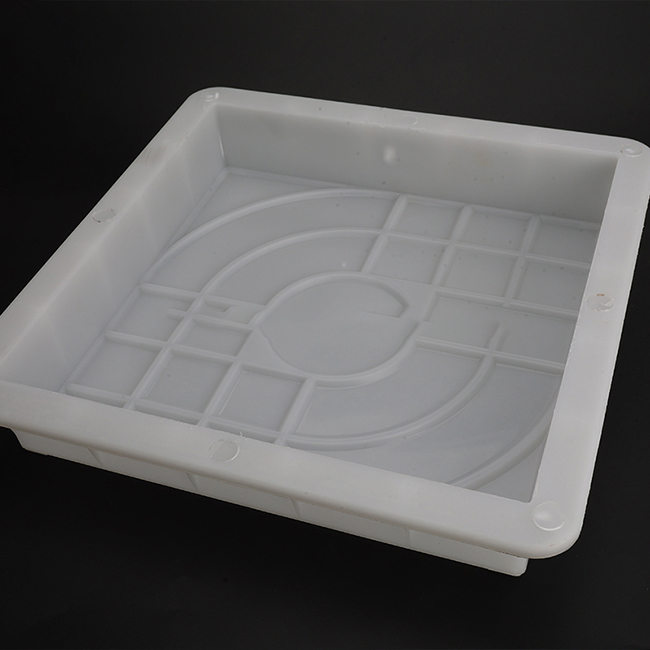

Plastformsprutning är en mycket använd tillverkningsprocess som innebär att smält plastmaterial sprutas in i en formhålighet. Plastmaterialet svalnar sedan och stelnar och antar formen av formhåligheten. Denna process används för att producera ett brett utbud av plastprodukter, från små komponenter till stora delar. En nyckelkomponent i plastformsprutningsprocessen är själva formen. Formen är verktyget som formar plastmaterialet till önskad form. Det finns olika typer av formar som används vid formsprutning av plast, inklusive aluminiumformar.

Aluminiumformar blir allt mer populära inom plastformsprutningsindustrin på grund av deras många fördelar. En av de främsta fördelarna med att använda aluminiumformar är deras överlägsna värmeledningsförmåga. Aluminiumformar har utmärkta värmeöverföringsegenskaper, vilket möjliggör snabbare kylning av plastmaterialet. Detta resulterar i kortare cykeltider och ökad produktivitet. Dessutom hjälper de snabba nedkylningstiderna som uppnås med aluminiumformar till att minska risken för skevhet och krympning i de slutliga plastdelarna.

En annan fördel med att använda aluminiumformar i formsprutning av plast är deras lätta natur. Aluminiumformar är betydligt lättare än stålformar, vilket gör dem lättare att hantera och transportera. Detta kan leda till kostnadsbesparingar vad gäller frakt- och hanteringskostnader. Dessutom kan aluminiumformarnas lätta karaktär också resultera i minskat slitage på formsprutningsmaskinen, vilket förlänger dess livslängd.

Förutom deras värmeledningsförmåga och lätta egenskaper är aluminiumformar också kända för sin utmärkta värmestabilitet. Aluminiumformar har hög motståndskraft mot temperaturfluktuationer, vilket säkerställer konsekvent och jämn kylning av plastmaterialet. Detta hjälper till att förhindra defekter som sjunkmärken och skevheter i de slutliga plastdelarna. Den termiska stabiliteten hos aluminiumformar bidrar också till deras livslängd, eftersom de är mindre benägna att spricka eller deformeras med tiden.

Dessutom är aluminiumformar mycket hållbara och har lång livslängd. Aluminium är ett korrosionsbeständigt material, vilket gör det idealiskt för användning under de tuffa förhållandena i plastformsprutningsprocessen. Aluminiumformar är också lätta att underhålla och rengöra, vilket kräver minimalt underhåll jämfört med andra typer av formar. Detta kan resultera i kostnadsbesparingar för tillverkarna i form av underhålls- och reparationskostnader.

| Ytfinish | Polering Finish / Slik Print / Texture Finish / Gummi Painting / Glans Finish / Painting / Slik-Screen / Pad Print / EMI Coating / Electronic Plating / Laser Marking / Etc. |

| Produktionsprocess | Beställningar-Råvaror- Produktion-Kvalitetsinspektion -Förpackning-Sändning |

| Leverans | PE-påse + papperskort/pappershud + kartong/låda/pall av exportkvalitet |

Sammantaget är fördelarna med att använda aluminiumformar vid formsprutning av plast tydliga. Från deras överlägsna värmeledningsförmåga och lätta natur till deras utmärkta värmestabilitet och hållbarhet erbjuder aluminiumformar många fördelar för tillverkarna. Genom att investera i aluminiumformar kan tillverkare förbättra effektiviteten och kvaliteten på sin plastformsprutningsprocess, vilket leder till kostnadsbesparingar och ökad produktivitet. När plastformsprutningsindustrin fortsätter att utvecklas kommer aluminiumformar sannolikt att spela en allt viktigare roll för att forma framtiden för tillverkning.

Vanliga designfel att undvika i formsprutningsverktyg för plast

Plastformsprutning är en mycket använd tillverkningsprocess för att tillverka plastdelar i stora kvantiteter. Processen går ut på att injicera smält plastmaterial i en formhålighet, där det svalnar och stelnar för att bilda önskad form. En av nyckelkomponenterna i plastformsprutningsprocessen är formverktyget, som används för att skapa formhåligheten och forma slutprodukten.

Att designa ett formsprutningsverktyg av plast är en komplex och kritisk uppgift som kräver noggrant övervägande av olika faktorer. Det finns flera vanliga designmisstag som kan leda till problem under formningsprocessen och påverka kvaliteten på slutprodukten. I den här artikeln kommer vi att diskutera några av dessa vanliga designmisstag och ge tips om hur man undviker dem.

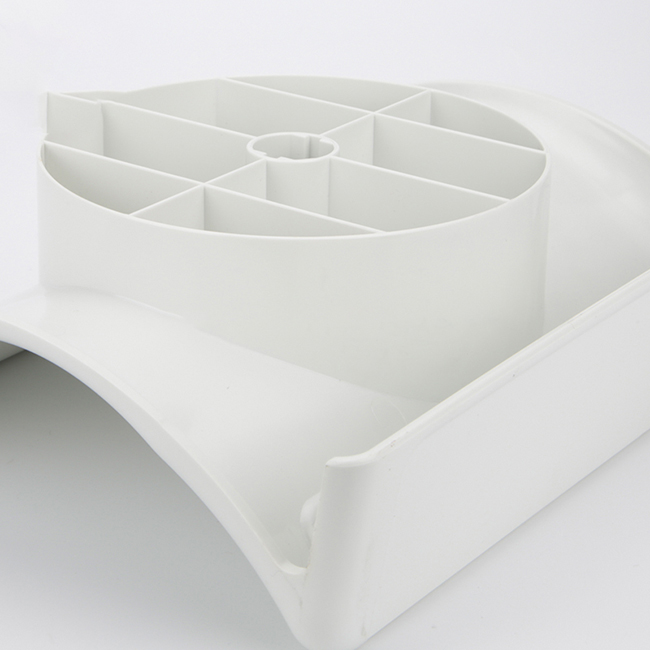

Ett vanligt designfel i formsprutningsverktyg av plast är otillräcklig kylning. Rätt kylning är väsentlig för att säkerställa att plastmaterialet stelnar jämnt och att slutprodukten har de önskade egenskaperna. Otillräcklig kylning kan leda till ojämn kylning av plastmaterialet, vilket kan resultera i skevhet, sjunkmärken eller andra defekter i slutprodukten. För att undvika detta problem är det viktigt att utforma formverktyget med tillräckliga kylkanaler och att säkerställa att kylsystemet är rätt dimensionerat och placerat för att ge effektiv kylning i hela formhåligheten.

Ett annat vanligt designfel är felaktig ventilation. Ventilering är nödvändig för att tillåta luft och gaser att strömma ut från formhåligheten under injektionsprocessen. Otillräcklig ventilation kan leda till instängda luftfickor eller gasbubblor i slutprodukten, vilket kan orsaka defekter som tomrum eller ytfläckar. För att undvika detta problem är det viktigt att designa formverktyget med lämpliga ventilationskanaler och att se till att ventilationskanalerna är placerade i områden där luft och gaser sannolikt samlas under insprutningsprocessen.

Dålig portdesign är ett annat vanligt designmisstag. i formsprutningsverktyg av plast. Porten är den punkt där det smälta plastmaterialet injiceras i formhålan, och dess design kan ha en betydande inverkan på kvaliteten på slutprodukten. En dåligt utformad grind kan leda till problem som flödesmärken, svetslinjer eller överdriven skjuvspänning på plastmaterialet. För att undvika dessa problem är det viktigt att noggrant överväga storleken, formen och placeringen av porten i formverktygets design.

Otillräckliga dragvinklar är ett annat vanligt designmisstag som kan leda till problem i formsprutningsverktyg av plast. Dragvinklar är nödvändiga för att underlätta utstötningen av slutprodukten från formhåligheten. Utan tillräckliga dragvinklar kan slutprodukten fastna i formhåligheten, vilket leder till produktionsförseningar och potentiell skada på formverktyget. För att undvika detta problem är det viktigt att utforma formverktyget med lämpliga dragvinklar som möjliggör enkel utmatning av slutprodukten.

Sammanfattningsvis kräver att designa ett formsprutningsverktyg av plast noggrant övervägande av olika faktorer för att säkerställa en framgångsrik formningsprocess och högkvalitativa slutprodukter. Genom att undvika vanliga designmisstag som otillräcklig kylning, felaktig ventilering, dålig grinddesign och otillräckliga dragvinklar kan tillverkare förbättra effektiviteten och kvaliteten på sina plastsprutningsoperationer. Genom att följa dessa tips och bästa praxis kan tillverkare undvika kostsamma misstag och uppnå bättre resultat i sina plastformsprutningsprocesser.