Table of Contents

İmalat için Plastik Enjeksiyon Kalıplama Kullanmanın Faydaları

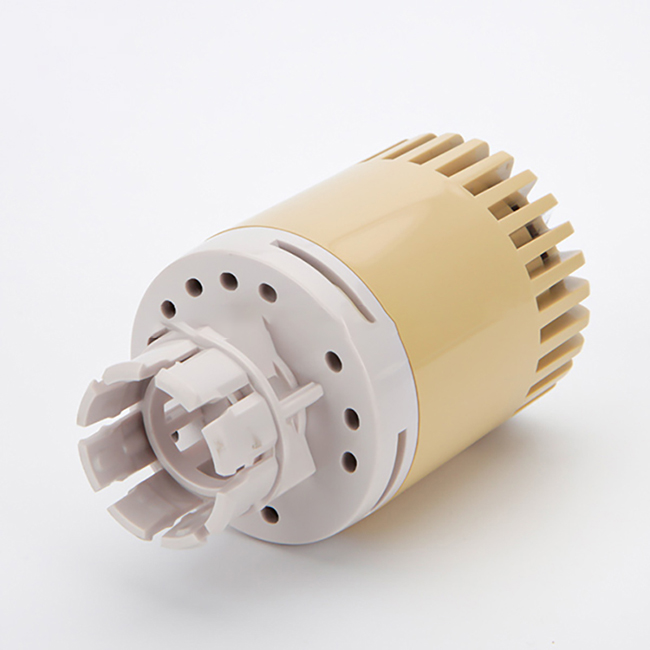

Plastik enjeksiyon kalıplama, erimiş plastik malzemenin bir kalıp boşluğuna enjekte edilmesini içeren, yaygın olarak kullanılan bir üretim işlemidir. Bu süreç oldukça çok yönlüdür ve karmaşık şekillere ve karmaşık ayrıntılara sahip çok çeşitli plastik parçalar üretmek için kullanılabilir. Üretim için plastik enjeksiyon kalıplama kullanmanın pek çok faydası vardır, bu da onu birçok endüstri için popüler bir seçim haline getirir.

Plastik enjeksiyon kalıplamanın en önemli faydalarından biri maliyet etkinliğidir. Kalıbın oluşturulması için ilk takım maliyetleri yüksek olabilir, ancak kalıp yapıldıktan sonra parça başına maliyet nispeten düşüktür. Bu, plastik enjeksiyon kalıplamayı büyük miktarlarda plastik parça üretmek için uygun maliyetli bir seçenek haline getirir. Ek olarak, plastik enjeksiyon kalıplamanın yüksek üretim hızı, hızlı geri dönüş sürelerine olanak tanır, maliyetleri daha da azaltır ve verimliliği artırır.

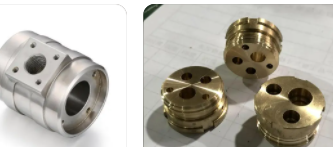

Plastik enjeksiyon kalıplamanın bir başka yararı da yüksek kaliteli, tutarlı parçalar üretme yeteneğidir. Kalıp boşluğu istenilen şekle hassas bir şekilde işlenerek üretilen her parçanın bir sonrakiyle aynı olması sağlanır. Bu düzeyde hassasiyet ve tutarlılık, kalite kontrolün çok önemli olduğu tıp ve otomotiv endüstrileri gibi birçok endüstri için gereklidir.

Plastik enjeksiyon kalıplama aynı zamanda tasarım esnekliği sunarak zor olabilecek karmaşık şekillerin ve karmaşık ayrıntıların üretilmesine olanak tanır. veya diğer üretim süreçleriyle elde edilmesi imkansız. Bu esneklik, tasarımcılara ve mühendislere, piyasada öne çıkan yenilikçi ve benzersiz ürünler yaratmalarına olanak tanıyan bir fırsatlar dünyasının kapılarını açar.

Maliyet etkinliği, kalite ve tasarım esnekliğinin yanı sıra plastik enjeksiyon kalıplama da son derece verimli bir süreçtir. Sürecin otomatikleştirilmiş yapısı, minimum işçilik maliyetiyle yüksek hacimli üretime olanak tanır. Bu verimlilik yalnızca üretim maliyetlerini azaltmakla kalmaz, aynı zamanda atıkların en aza indirilmesine ve genel sürdürülebilirliğin iyileştirilmesine de yardımcı olur.

Dahası, plastik enjeksiyon kalıplama, küçük bileşenlerden büyük, karmaşık montajlara kadar çok çeşitli plastik parçaların üretilmesi için kullanılabilen çok yönlü bir işlemdir. . Bu çok yönlülük, onu otomotiv, elektronik, tüketim malları ve tıbbi cihazlar da dahil olmak üzere çeşitli endüstriler için ideal bir seçim haline getiriyor.

Genel olarak, imalat için plastik enjeksiyon kalıplama kullanmanın faydaları açıktır. Plastik enjeksiyon kalıplama, maliyet etkinliği ve kaliteden tasarım esnekliği ve verimliliğe kadar birçok endüstri için onu popüler bir seçim haline getiren bir dizi avantaj sunar. İster büyük miktarlarda parça üretmek ister karmaşık, benzersiz tasarımlar oluşturmak istiyor olun, plastik enjeksiyon kalıplama, hedeflerinize ulaşmanıza yardımcı olabilecek güvenilir ve etkili bir üretim sürecidir.

Plastik Enjeksiyon Kalıbı Tasarlarken Kaçınılması Gereken Yaygın Hatalar

Plastik enjeksiyon kalıplama, büyük miktarlarda plastik parçalar üretmek için yaygın olarak kullanılan bir üretim prosesidir. Erimiş plastik malzemenin, istenilen şekli oluşturmak üzere soğuyup katılaştığı bir kalıp boşluğuna enjekte edilmesini içerir. Nihai ürünün kalitesi büyük ölçüde enjeksiyon kalıbının tasarımına bağlıdır. Plastik enjeksiyon kalıbı tasarlamak, parça geometrisi, malzeme seçimi ve kalıp yapımı gibi çeşitli faktörlerin dikkatli bir şekilde değerlendirilmesini gerektirir. Ancak tasarımcıların plastik enjeksiyon kalıplarını tasarlarken sıklıkla yaptıkları yaygın hatalar vardır ve bu hatalar üretimde maliyetli hatalara ve gecikmelere yol açabilir.

Plastik enjeksiyon kalıbı tasarlarken kaçınılması gereken yaygın hatalardan biri, ayırma hattını dikkate almamaktır. Ayırma çizgisi, kalıbın iki yarısının buluştuğu ve kalıplanmış parçayı serbest bırakmak için ayrıldığı çizgidir. Parça geometrisine müdahale etmemesini veya son üründe istenmeyen özellikler yaratmamasını sağlamak için ayırma hattının dikkatli bir şekilde tasarlanması önemlidir. Ayırma çizgisinin dikkate alınmaması, kalıplanmış parçada parlama, çökme izleri veya diğer kusurlara neden olabilir.

Diğer bir yaygın hata da taslak açılarının gözden kaçırılmasıdır. Kalıplanmış parçanın kalıp boşluğundan çıkarılmasını kolaylaştırmak için taslak açıları önemlidir. Yeterli taslak açıları olmadığında parça kalıba sıkışabilir, bu da üretimde gecikmelere ve maliyetlerin artmasına neden olabilir. Parçanın düzgün bir şekilde çıkarılmasını sağlamak ve kalıbın zarar görmesini önlemek için taslak açılarını kalıbın tasarımına dahil etmek çok önemlidir.

Dahası, tasarımcılar sıklıkla kapı tasarımının önemini küçümseme hatasına düşerler. Kapı, erimiş plastik malzemenin kalıp boşluğuna enjekte edildiği noktadır. Kapı tasarımı, plastik malzemenin akışının yanı sıra son parçanın görünümü ve kalitesinin belirlenmesinde de önemli bir rol oynar. Kalıp boşluğunun uygun şekilde doldurulmasını sağlamak ve hava tuzakları veya kaynak çizgileri gibi kusurları önlemek için kapının boyutunu, konumunu ve tipini dikkatlice düşünmek önemlidir.

Ayrıca, tasarımcılar kalıp tasarımında havalandırmanın önemini gözden kaçırabilirler. . Enjeksiyonlu kalıplama işlemi sırasında sıkışan havanın kalıp boşluğundan kaçmasına izin vermek için havalandırma çok önemlidir. Yetersiz havalandırma, kalıplanmış parçada hava ceplerine veya boşluklara neden olabilir, bu da zayıf yüzey kalitesine ve mekanik özelliklerin azalmasına yol açar. Nihai ürünün kalitesini sağlamak ve kalıplanmış parçadaki kusurları önlemek için uygun havalandırma şarttır.

| Yüzey cilası | Parlatma Kaplama / Kaygan Baskı / Doku Kaplama / Kauçuk Boyama / Parlak Kaplama / Boyama / Kaygan Ekran / Tampon Baskı / EMI Kaplama / Elektronik Kaplama / Lazer Markalama / Vb. |

| Üretim Süreci | Siparişler-Hammadde-Üretim-Kalite Kontrol-Ambalaj-Sevkiyat |

| Teslimat | PE torba + kağıt kartı/kağıt kaplama + ihracat dereceli karton/sandık/Palet |

Son olarak tasarımcılar genellikle soğutma işlemi sırasında plastik malzemenin büzülmesini hesaba katmazlar. Plastik malzemeler soğudukça büzülür ve bu da son parçada boyutsal hatalara neden olabilir. Nihai parçanın istenen spesifikasyonları karşıladığından emin olmak için kalıbın tasarımında büzülmenin hesaba katılması önemlidir. Büzülmenin dikkate alınmaması, parçaların birbirine düzgün şekilde uymamasına veya gerekli toleransları karşılamamasına neden olabilir.

Sonuç olarak, bir plastik enjeksiyon kalıbı tasarlamak, nihai ürünün kalitesini sağlamak için ayrıntılara dikkat edilmesini ve çeşitli faktörlerin dikkate alınmasını gerektirir. Tasarımcılar, ayırma hattını ihmal etmek, taslak açıları gözden kaçırmak, kapı tasarımını küçümsemek, havalandırmayı ihmal etmek ve büzülmeyi hesaba katmamak gibi yaygın hatalardan kaçınarak, üretimdeki maliyetli hataları ve gecikmeleri önleyebilir. İstenilen özellikleri ve performans gereksinimlerini karşılayan yüksek kaliteli plastik parçalar elde etmek için uygun kalıp tasarımı şarttır.