Table of Contents

Plastik Enjeksiyon Kalıplamada Alüminyum Kalıp Kullanmanın Faydaları

Plastik enjeksiyon kalıplama, erimiş plastik malzemenin bir kalıp boşluğuna enjekte edilmesini içeren, yaygın olarak kullanılan bir üretim işlemidir. Plastik malzeme daha sonra soğuyup katılaşarak kalıp boşluğunun şeklini alır. Bu işlem, küçük bileşenlerden büyük parçalara kadar geniş bir yelpazede plastik ürünler üretmek için kullanılır. Plastik enjeksiyon kalıplama işleminin önemli bir bileşeni kalıbın kendisidir. Kalıp, plastik malzemeye istenilen şekli veren alettir. Plastik enjeksiyon kalıplamada kullanılan, alüminyum kalıplar da dahil olmak üzere çeşitli kalıp türleri vardır.

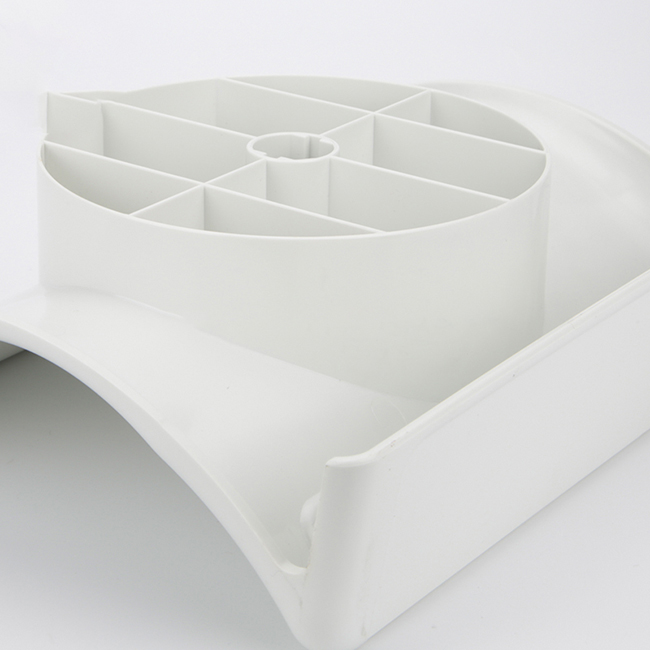

Alüminyum kalıplar, sayısız faydaları nedeniyle plastik enjeksiyon kalıplama endüstrisinde giderek daha popüler hale geliyor. Alüminyum kalıp kullanmanın temel avantajlarından biri üstün ısı iletkenliğidir. Alüminyum kalıplar, plastik malzemenin daha hızlı soğumasını sağlayan mükemmel ısı transfer özelliklerine sahiptir. Bu, daha kısa çevrim süreleri ve artan üretkenlik ile sonuçlanır. Ek olarak, alüminyum kalıplarla elde edilen hızlı soğuma süreleri, son plastik parçalarda bükülme ve büzülme riskinin azaltılmasına yardımcı olur.

Plastik enjeksiyon kalıplamada alüminyum kalıp kullanmanın bir diğer yararı da hafif olmalarıdır. Alüminyum kalıplar çelik kalıplara göre çok daha hafiftir, bu da onların taşınmasını ve taşınmasını kolaylaştırır. Bu, nakliye ve taşıma masrafları açısından maliyet tasarrufu sağlayabilir. Ayrıca, alüminyum kalıpların hafif yapısı, enjeksiyon kalıplama makinesinde aşınma ve yıpranmanın azalmasına ve ömrünün uzamasına neden olabilir.

Alüminyum kalıplar, termal iletkenliklerine ve hafiflik özelliklerine ek olarak mükemmel termal stabiliteleriyle de bilinir. Alüminyum kalıplar sıcaklık dalgalanmalarına karşı yüksek dirence sahiptir ve plastik malzemenin tutarlı ve eşit şekilde soğutulmasını sağlar. Bu, son plastik parçalarda çökme izleri ve eğrilme gibi kusurların önlenmesine yardımcı olur. Alüminyum kalıpların termal stabilitesi aynı zamanda uzun ömürlü olmalarına da katkıda bulunur, çünkü zamanla çatlama veya bozulmaya daha az eğilimlidirler.

Ayrıca, alüminyum kalıplar son derece dayanıklıdır ve uzun bir hizmet ömrüne sahiptir. Alüminyum korozyona dayanıklı bir malzemedir ve plastik enjeksiyon kalıplama işleminin zorlu koşullarında kullanım için idealdir. Alüminyum kalıpların bakımı ve temizliği de kolaydır, diğer kalıp türlerine kıyasla minimum bakım gerektirir. Bu, bakım ve onarım giderleri açısından üreticiler için maliyet tasarrufu sağlayabilir.

| Yüzey cilası | Parlatma Kaplama / Kaygan Baskı / Doku Kaplama / Kauçuk Boyama / Parlak Kaplama / Boyama / Kaygan Ekran / Tampon Baskı / EMI Kaplama / Elektronik Kaplama / Lazer Markalama / Vb. |

| Üretim Süreci | Siparişler-Hammadde-Üretim-Kalite Kontrol-Ambalaj-Sevkiyat |

| Teslimat | PE torba + kağıt kartı/kağıt kaplama + ihracat dereceli karton/sandık/Palet |

Genel olarak, plastik enjeksiyon kalıplamada alüminyum kalıp kullanmanın faydaları açıktır. Alüminyum kalıplar, üstün ısı iletkenliği ve hafif yapısından, mükemmel ısıl kararlılığı ve dayanıklılığına kadar üreticilere çok sayıda avantaj sunar. Üreticiler, alüminyum kalıplara yatırım yaparak plastik enjeksiyon kalıplama proseslerinin verimliliğini ve kalitesini artırabilir, bu da maliyet tasarrufuna ve üretkenliğin artmasına yol açabilir. Plastik enjeksiyon kalıplama endüstrisi gelişmeye devam ettikçe, alüminyum kalıpların imalatın geleceğini şekillendirmede giderek daha önemli bir rol oynaması muhtemeldir.

Plastik Enjeksiyon Kalıplama Takımlarında Kaçınılması Gereken Yaygın Tasarım Hataları

Plastik enjeksiyon kalıplama, büyük miktarlarda plastik parçalar üretmek için yaygın olarak kullanılan bir üretim prosesidir. İşlem, erimiş plastik malzemenin bir kalıp boşluğuna enjekte edilmesini, burada soğumasını ve istenen şekli oluşturmak üzere katılaşmasını içerir. Plastik enjeksiyon kalıplama prosesindeki temel bileşenlerden biri, kalıp boşluğunu oluşturmak ve nihai ürünü şekillendirmek için kullanılan kalıp aletidir.

Plastik enjeksiyon kalıplama aleti tasarlamak, çeşitli hususların dikkatle değerlendirilmesini gerektiren karmaşık ve kritik bir görevdir. faktörler. Kalıplama işlemi sırasında sorunlara yol açabilecek ve nihai ürünün kalitesini etkileyebilecek birçok yaygın tasarım hatası vardır. Bu makalede, bu yaygın tasarım hatalarından bazılarını tartışacağız ve bunlardan nasıl kaçınabileceğinize dair ipuçları vereceğiz.

Plastik enjeksiyon kalıplama takımlarında yaygın bir tasarım hatası, yetersiz soğutmadır. Plastik malzemenin düzgün bir şekilde katılaşmasını ve nihai ürünün istenen özelliklere sahip olmasını sağlamak için uygun soğutma şarttır. Yetersiz soğutma, plastik malzemenin eşit olmayan şekilde soğumasına neden olabilir ve bu da nihai üründe bükülme, çökme izleri veya diğer kusurlarla sonuçlanabilir. Bu sorunu önlemek için kalıp takımının yeterli soğutma kanallarına sahip olarak tasarlanması ve soğutma sisteminin kalıp boşluğu boyunca etkili soğutma sağlayacak şekilde boyutlandırılması ve konumlandırılmasının sağlanması önemlidir.

Diğer bir yaygın tasarım hatası da uygun olmayan havalandırmadır. Enjeksiyon işlemi sırasında hava ve gazların kalıp boşluğundan kaçmasına izin vermek için havalandırma gereklidir. Yetersiz havalandırma, nihai üründe hava boşluklarının veya gaz kabarcıklarının sıkışmasına neden olabilir ve bu da boşluklar veya yüzey kusurları gibi kusurlara neden olabilir. Bu sorunu önlemek için kalıp aletini uygun havalandırma kanallarıyla tasarlamak ve havalandırma deliklerinin enjeksiyon işlemi sırasında hava ve gazların birikebileceği alanlara konumlandırılmasını sağlamak önemlidir.

Kötü kapı tasarımı diğer bir yaygın tasarım hatasıdır. plastik enjeksiyon kalıplama takımlarında. Kapı, erimiş plastik malzemenin kalıp boşluğuna enjekte edildiği noktadır ve tasarımı, nihai ürünün kalitesi üzerinde önemli bir etkiye sahip olabilir. Kötü tasarlanmış bir kapı, akış izleri, kaynak çizgileri veya plastik malzeme üzerinde aşırı kayma gerilimi gibi sorunlara yol açabilir. Bu sorunlardan kaçınmak için kalıp aracı tasarımında kapının boyutunu, şeklini ve konumunu dikkatli bir şekilde dikkate almak önemlidir.

Yetersiz taslak açıları, plastik enjeksiyon kalıplama araçlarında sorunlara yol açabilecek diğer bir yaygın tasarım hatasıdır. Nihai ürünün kalıp boşluğundan çıkarılmasını kolaylaştırmak için taslak açıları gereklidir. Yeterli taslak açıları olmadığında nihai ürün kalıp boşluğunda sıkışabilir, bu da üretimde gecikmelere ve kalıp aletinde potansiyel hasara neden olabilir. Bu sorunu önlemek için kalıp aletini, nihai ürünün kolayca çıkarılmasına olanak tanıyan uygun taslak açılarıyla tasarlamak önemlidir.

Sonuç olarak, bir plastik enjeksiyon kalıplama aleti tasarlamak, başarılı bir kalıplama prosesi sağlamak için çeşitli faktörlerin dikkatli bir şekilde değerlendirilmesini gerektirir. ve yüksek kaliteli nihai ürünler. Yetersiz soğutma, uygunsuz havalandırma, kötü kapı tasarımı ve yetersiz taslak açıları gibi yaygın tasarım hatalarından kaçınarak üreticiler, plastik enjeksiyon kalıplama işlemlerinin verimliliğini ve kalitesini artırabilir. Üreticiler bu ipuçlarını ve en iyi uygulamaları takip ederek maliyetli hatalardan kaçınabilir ve plastik enjeksiyon kalıplama süreçlerinde daha iyi sonuçlar elde edebilir.