Table of Contents

İmalat için Plastik Enjeksiyon Kalıplama Kullanmanın Faydaları

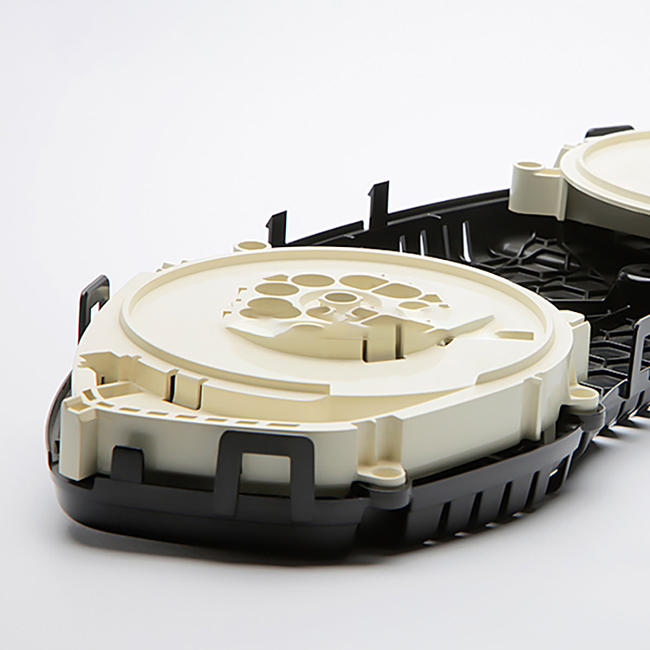

Plastik enjeksiyon kalıplama, erimiş plastik malzemenin bir kalıp boşluğuna enjekte edilmesini içeren, yaygın olarak kullanılan bir üretim işlemidir. Bu işlem verimliliği, hassasiyeti ve çok yönlülüğü ile bilinir ve bu da onu çok çeşitli plastik parça ve ürünlerin üretiminde popüler bir seçim haline getirir. Bu makalede, imalat için plastik enjeksiyon kalıplama kullanmanın faydalarını araştıracağız.

Plastik enjeksiyon kalıplamanın en önemli avantajlarından biri, sıkı toleranslarla yüksek kaliteli, karmaşık parçalar üretme yeteneğidir. Süreç, diğer üretim yöntemleriyle elde edilmesi zor veya imkansız olan karmaşık tasarımların ve özelliklerin yaratılmasına olanak tanır. Bu hassasiyet ve doğruluk, plastik enjeksiyon kalıplamayı yüksek düzeyde ayrıntı ve tutarlılık gerektiren parçaların üretimi için ideal kılar.

Plastik enjeksiyon kalıplamanın bir diğer avantajı da verimliliği ve maliyet etkinliğidir. Süreç oldukça otomatiktir, bu da işçilik maliyetlerinin azaltılmasına ve üretim hızının arttırılmasına yardımcı olur. Ek olarak, tek bir kalıpta birden fazla boşluğun kullanılabilmesi, birden fazla parçanın eş zamanlı üretimine olanak tanıyarak verimliliği daha da artırır ve genel üretim maliyetlerini azaltır. Bu, plastik enjeksiyon kalıplamayı büyük ölçekli üretim projeleri için uygun maliyetli bir seçenek haline getirir.

Plastik enjeksiyon kalıplama aynı zamanda geniş bir malzeme seçeneği yelpazesi sunarak üreticilerin kendi özel uygulamaları için en iyi malzemeyi seçmelerine olanak tanır. Polietilen ve polipropilen gibi ticari plastiklerden ABS ve naylon gibi mühendislik plastiklerine kadar hemen hemen her projenin gereksinimlerini karşılayacak bir malzeme mevcuttur. Malzeme seçimindeki bu esneklik, plastik enjeksiyon kalıplamayı çeşitli endüstriler ve uygulamalar için çok yönlü bir seçenek haline getirir.

Plastik enjeksiyon kalıplama, hassasiyet, verimlilik ve malzeme seçeneklerinin yanı sıra tasarım esnekliği de sunar. Süreç, alttan kesmeler, iplikler ve ekler gibi özelliklerin yanı sıra birden fazla renk veya dokuda kalıplama yeteneğinin dahil edilmesine olanak tanır. Bu tasarım esnekliği üreticilere, tam spesifikasyonlarını ve gereksinimlerini karşılayan özel parçalar yaratma özgürlüğü verir.

| Ürün Adı | OEM Plastik enjeksiyon kalıplama Parçalar |

| Çizim Formatları | 2D(PDF/CAD) ve 3D(STP/STEP) |

Ayrıca plastik enjeksiyon kalıplama, üretilen her parçada tutarlı kalite ve performans sağlayan, oldukça tekrarlanabilir bir işlemdir. Bilgisayar destekli tasarım (CAD) ve bilgisayar destekli üretim (CAM) yazılımının kullanılması, tasarım ve üretim sürecinin optimize edilmesine yardımcı olur ve her seferinde sıkı toleransları ve spesifikasyonları karşılayan parçalar ortaya çıkar. Bu tutarlılık ve güvenilirlik, plastik enjeksiyon kalıplamayı müşterilerine yüksek kaliteli ürünler sunmak isteyen üreticiler için güvenilir bir seçim haline getiriyor.

Genel olarak, üretim için plastik enjeksiyon kalıplama kullanmanın faydaları açıktır. Hassasiyet ve verimliliğinden malzeme seçenekleri ve tasarım esnekliğine kadar plastik enjeksiyon kalıplama, yüksek kaliteli plastik parçalar ve ürünler üretmek için uygun maliyetli ve çok yönlü bir çözüm sunar. İster sıkı toleranslara sahip karmaşık parçalar oluşturmak ister benzersiz özelliklere sahip özel parçalar üretmek istiyor olun, plastik enjeksiyon kalıplama ihtiyaçlarınızı karşılayabilecek güvenilir ve verimli bir üretim sürecidir.

Plastik Enjeksiyon Kalıplama İşlemlerinde Yaygın Zorluklar ve Çözümler

Plastik enjeksiyon kalıplama, erimiş plastik malzemenin bir kalıp boşluğuna enjekte edilmesini içeren, yaygın olarak kullanılan bir üretim işlemidir. Bu işlem, küçük bileşenlerden büyük parçalara kadar geniş bir yelpazede plastik ürünler üretmek için kullanılır. Plastik enjeksiyon kalıplama, yüksek üretim verimliliği ve maliyet etkinliği gibi birçok avantaj sunarken, aynı zamanda üreticilerin başarılı operasyonlar sağlamak için ele alması gereken çeşitli zorlukları da beraberinde getirir.

Plastik enjeksiyon kalıplama operasyonlarında yaygın bir zorluk, tutarlı parça kalitesi elde etmektir. Malzeme özelliklerinde, kalıp tasarımında ve işleme koşullarındaki değişiklikler, eğrilme, çökme izleri ve parlama gibi kusurlara yol açabilir. Bu zorluğun üstesinden gelmek için üreticilerin enjeksiyon basıncı, sıcaklık ve soğutma süresi gibi temel proses parametrelerini dikkatli bir şekilde kontrol etmesi ve izlemesi gerekir. Düzenli denetimleri ve testleri içeren sağlam bir kalite kontrol sisteminin uygulanması, sorunların parça kalitesini etkilemeden önce tespit edilmesine ve düzeltilmesine yardımcı olabilir.

Plastik enjeksiyon kalıplamadaki bir diğer zorluk da takım maliyetlerini yönetmektir. Enjeksiyon kalıplamada kullanılan kalıplar genellikle çelik veya alüminyumdan yapılır ve tasarımı ve üretimi pahalı olabilir. Ayrıca kalıplar zamanla aşınabilir ve bu da bakım ve değiştirme maliyetlerinin artmasına neden olabilir. Takım maliyetlerini azaltmak için üreticiler, değiştirilebilir kesici uçlar kullanmak veya kalıpların ömrünü uzatmak için önleyici bakım programı uygulamak gibi seçenekleri keşfedebilir. Kalıp tasarımını ve malzeme seçimini optimize etmek için takım tedarikçileriyle yakın işbirliği içinde çalışmak aynı zamanda maliyetlerin azaltılmasına ve genel verimliliğin artırılmasına da yardımcı olabilir.

Plastik enjeksiyon kalıplama operasyonlarındaki en kritik zorluklardan biri işçi güvenliğini sağlamaktır. Enjeksiyon kalıplama işleminde yer alan yüksek sıcaklıklar ve basınçlar, uygun güvenlik önlemleri alınmadığı takdirde operatörler için önemli riskler oluşturabilir. İşçileri korumak için üreticilerin güvenli çalışma prosedürleri, kişisel koruyucu ekipmanlar ve acil durum müdahale protokolleri konusunda kapsamlı eğitim sağlaması gerekir. Düzenli güvenlik denetimleri ve incelemeleri, potansiyel tehlikelerin belirlenmesine ve endüstri düzenlemelerine uygunluğun sağlanmasına yardımcı olabilir.

Bu zorluklara ek olarak, plastik enjeksiyon kalıplama operasyonlarının çevresel kaygılarla da mücadele etmesi gerekir. Üretimde plastik malzemelerin kullanımı, özellikle atık üretimi ve kaynak tüketimi açısından çevreye olan etkisi nedeniyle inceleme altına alınmıştır. Bu endişeleri gidermek için üreticiler biyolojik olarak parçalanabilen veya geri dönüştürülmüş plastikler gibi sürdürülebilir alternatifleri araştırabilir ve atıkları azaltmak için geri dönüşüm programları uygulayabilir. Enerji tasarruflu ekipman ve süreçlere yatırım yapmak aynı zamanda plastik enjeksiyon kalıplama işlemlerinin çevresel ayak izinin en aza indirilmesine de yardımcı olabilir.

Sonuç olarak, plastik enjeksiyon kalıplama operasyonları dikkatli planlama ve proaktif yönetim gerektiren çeşitli zorluklarla karşı karşıyadır. Üreticiler, parça kalitesi, takım maliyetleri, işçi güvenliği ve çevresel etki gibi konuları ele alarak süreçlerini optimize edebilir ve uzun vadeli başarı elde edebilir. Plastik enjeksiyon kalıplama operasyonları, en iyi uygulamaları uygulayarak ve yenilikçi çözümlerden yararlanarak zorlukların üstesinden gelebilir ve günümüzün rekabetçi üretim ortamında gelişebilir.