Table of Contents

Plastik qarshi kalıplamada alyuminiy qoliplardan foydalanishning afzalliklari

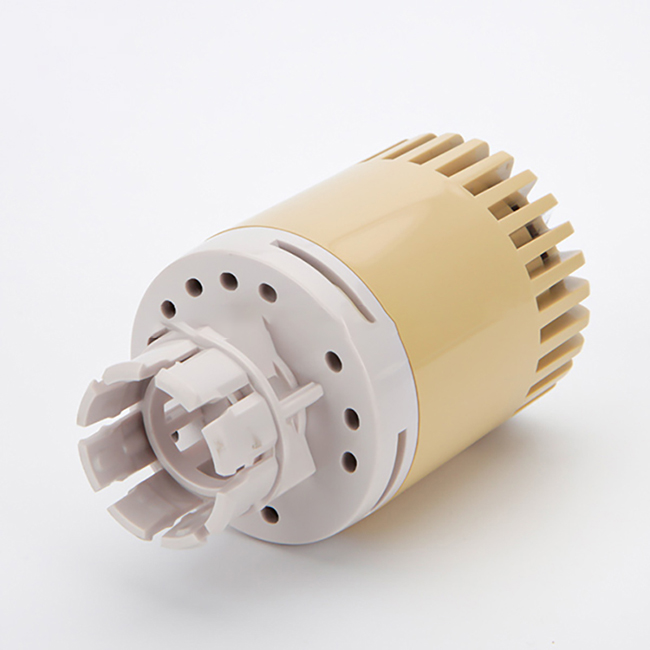

Plastik inyeksion kalıplama keng qo’llaniladigan ishlab chiqarish jarayoni bo’lib, eritilgan plastik materialni qolip bo’shlig’iga quyishni o’z ichiga oladi. Keyin plastik material soviydi va qolib, mog’or bo’shlig’ining shaklini oladi. Bu jarayon kichik qismlardan tortib katta qismlargacha bo’lgan keng turdagi plastmassa mahsulotlarini ishlab chiqarish uchun ishlatiladi. Plastik qarshi kalıplama jarayonining asosiy komponentlaridan biri bu qolipning o’zi. Bo’lib, plastik materialni kerakli shaklga keltiruvchi vositadir. Plastik inyeksion kalıplamada, shu jumladan alyuminiy qoliplarida ishlatiladigan qoliplarning har xil turlari mavjud.

Alyuminiy qoliplari ko’plab afzalliklari tufayli plastik qarshi kalıplama sanoatida tobora ommalashib bormoqda. Alyuminiy qoliplardan foydalanishning asosiy afzalliklaridan biri ularning yuqori issiqlik o’tkazuvchanligidir. Alyuminiy qoliplari mukammal issiqlik uzatish xususiyatlariga ega bo’lib, plastik materialni tezroq sovutish imkonini beradi. Bu qisqarish vaqtini qisqartiradi va hosildorlikni oshiradi. Bundan tashqari, alyuminiy qoliplar yordamida erishilgan tez sovutish vaqtlari yakuniy plastik qismlarda egrilik va qisqarish xavfini kamaytirishga yordam beradi.

Plastik inyeksion kalıplamada alyuminiy qoliplardan foydalanishning yana bir afzalligi ularning engilligidir. Alyuminiy qoliplar po’lat qoliplarga qaraganda sezilarli darajada engilroq bo’lib, ularni qayta ishlash va tashishni osonlashtiradi. Bu yuk tashish va tashish xarajatlari nuqtai nazaridan xarajatlarni tejashga olib kelishi mumkin. Bundan tashqari, alyuminiy qoliplarning engilligi, shuningdek, inyeksion kalıplama mashinasining eskirishini kamaytirishga va uning ishlash muddatini uzaytirishga olib kelishi mumkin.

Issiqlik o’tkazuvchanligi va engil xususiyatlaridan tashqari, alyuminiy qoliplari ham mukammal issiqlik barqarorligi bilan mashhur. Alyuminiy qoliplari harorat o’zgarishiga yuqori qarshilikka ega bo’lib, plastik materialning izchil va bir xil sovishini ta’minlaydi. Bu oxirgi plastik qismlarda cho’kish izlari va egrilik kabi nuqsonlarning oldini olishga yordam beradi. Alyuminiy qoliplarning termal barqarorligi ham ularning uzoq umr ko’rishiga hissa qo’shadi, chunki ular vaqt o’tishi bilan yorilish yoki buzilishlarga kamroq moyil bo’ladi.

Bundan tashqari, alyuminiy qoliplar juda bardoshli va uzoq xizmat muddatiga ega. Alyuminiy korroziyaga chidamli material bo’lib, uni plastik qarshi kalıplama jarayonining og’ir sharoitlarida foydalanish uchun ideal qiladi. Alyuminiy qoliplarni saqlash va tozalash ham oson, boshqa turdagi qoliplarga nisbatan minimal parvarishlashni talab qiladi. Bu ishlab chiqaruvchilar uchun texnik xizmat ko’rsatish va ta’mirlash xarajatlarini tejashga olib kelishi mumkin.

| Yuza ishlov berish | Cilalash pardasi / Slik Print / Teksturali pardozlash / Kauchuk bo’yoq / Yaltiroq pardozlash / Bo’yash / Slik-Screen / Pad Print / EMI qoplamasi / Elektron qoplama / Lazerli markalash / hk. |

| Ishlab chiqarish jarayoni | Buyurtmalar-xom ashyo-ishlab chiqarish-sifat nazorati-qadoqlash-jo’natish |

| Etkazib berish | PE sumkasi + qog’oz kartasi/qog’oz terisi + eksport darajasidagi karton / sandiq / Palet |

Plastik inyeksion kalıplama asboblarida yo’l qo’ymaslik kerak bo’lgan umumiy dizayn xatolar

Plastik inyeksion kalıplama ko’p miqdorda plastik qismlarni ishlab chiqarish uchun keng qo’llaniladigan ishlab chiqarish jarayonidir. Jarayon eritilgan plastik materialni qolip bo’shlig’iga quyishni o’z ichiga oladi, u erda soviydi va kerakli shaklni hosil qiladi. Plastmassa quyish jarayonining asosiy komponentlaridan biri qolip bo’shlig’ini yaratish va yakuniy mahsulotni shakllantirish uchun ishlatiladigan qolip asbobidir.

Plastik qarshi kalıplama asbobini loyihalash murakkab va muhim vazifa bo’lib, turli xil materiallarni sinchkovlik bilan ko’rib chiqishni talab qiladi. omillar. Kalıplama jarayonida muammolarga olib kelishi va yakuniy mahsulot sifatiga ta’sir qilishi mumkin bo’lgan bir nechta keng tarqalgan dizayn xatolar mavjud. Ushbu maqolada biz ushbu keng tarqalgan dizayn xatolaridan ba’zilarini ko’rib chiqamiz va ulardan qanday qochish bo’yicha maslahatlar beramiz.

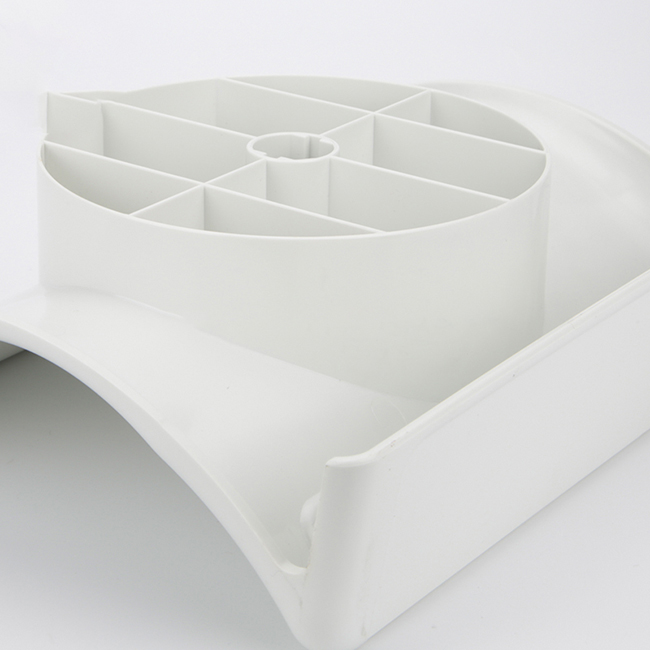

Plastik inyeksion kalıplama asboblarida keng tarqalgan dizayn xatolaridan biri bu etarli darajada sovutish emas. Plastmassa materialning bir xilda qotib qolishini va yakuniy mahsulotning kerakli xususiyatlarga ega bo’lishini ta’minlash uchun to’g’ri sovutish juda muhimdir. Noto’g’ri sovutish plastik materialning notekis sovishiga olib kelishi mumkin, bu esa yakuniy mahsulotning egilishiga, cho’kish belgilariga yoki boshqa nuqsonlarga olib kelishi mumkin. Ushbu muammoning oldini olish uchun qolib asbobini etarli darajada sovutish kanallari bilan loyihalash va sovutish tizimining to’g’ri o’lchamlarini va qolib bo’shlig’ida samarali sovutishni ta’minlash uchun joylashishini ta’minlash muhimdir.

Dizaynning yana bir keng tarqalgan xatosi – noto’g’ri shamollatish. Inyeksiya jarayonida havo va gazlarning qolib bo’shlig’idan chiqib ketishi uchun shamollatish kerak. Shamollatishning etarli emasligi yakuniy mahsulotdagi havo cho’ntaklari yoki gaz pufakchalari qolishiga olib kelishi mumkin, bu esa bo’shliqlar yoki sirt dog’lari kabi nuqsonlarni keltirib chiqarishi mumkin. Bu muammoning oldini olish uchun qolip asbobini to’g’ri shamollatish kanallari bilan loyihalash va shamollatish teshiklari in’ektsiya jarayonida havo va gazlar to’planishi mumkin bo’lgan joylarda joylashtirilishini ta’minlash muhimdir.

Eshikning yomon dizayni yana bir keng tarqalgan dizayn xatosidir. plastik qarshi kalıplama asboblarida. Darvoza eritilgan plastmassa materialining qolib bo’shlig’iga AOK qilinadigan nuqta bo’lib, uning dizayni yakuniy mahsulot sifatiga sezilarli ta’sir ko’rsatishi mumkin. Noto’g’ri ishlab chiqilgan eshik oqim belgilari, payvandlash chiziqlari yoki plastik materialdagi haddan tashqari kesish stressi kabi muammolarga olib kelishi mumkin. Ushbu muammolarni oldini olish uchun qolip asbobi dizaynidagi eshikning o’lchami, shakli va joylashishini diqqat bilan ko’rib chiqish muhimdir.

Kuylama burchaklarining noto’g’riligi plastik inyeksion kalıplama asboblarida muammolarga olib kelishi mumkin bo’lgan yana bir keng tarqalgan dizayn xatosidir. Yakuniy mahsulotni qolip bo’shlig’idan chiqarishni osonlashtirish uchun qoralama burchaklar kerak. Etarli qoralama burchaklar bo’lmasa, yakuniy mahsulot qolib bo’shlig’iga yopishib qolishi mumkin, bu esa ishlab chiqarishning kechikishiga va qolib asbobining shikastlanishiga olib keladi. Bu muammoning oldini olish uchun qolip asbobini yakuniy mahsulotni oson chiqarish imkonini beruvchi mos burchak burchaklari bilan loyihalash muhimdir.

Xulosa qilib aytganda, plastik inyeksion kalıplama vositasini loyihalash muvaffaqiyatli qoliplash jarayonini ta’minlash uchun turli omillarni diqqat bilan ko’rib chiqishni talab qiladi. va yuqori sifatli yakuniy mahsulotlar. Noto’g’ri sovutish, noto’g’ri shamollatish, noto’g’ri eshik dizayni va noto’g’ri qoralama burchaklar kabi keng tarqalgan dizayn xatolaridan qochib, ishlab chiqaruvchilar plastik inyeksion kalıplama operatsiyalarining samaradorligi va sifatini yaxshilashlari mumkin. Ushbu maslahatlar va eng yaxshi amaliyotlarga rioya qilish orqali ishlab chiqaruvchilar qimmatli xatolardan qochishlari va plastik inyeksion kalıplama jarayonlarida yaxshi natijalarga erishishlari mumkin.

Another common design mistake is improper venting. Venting is necessary to allow air and gases to escape from the mold cavity during the injection process. Inadequate venting can lead to trapped air pockets or gas bubbles in the final product, which can cause defects such as voids or surface blemishes. To avoid this issue, it is important to design the mold tool with proper venting channels and to ensure that the vents are positioned in areas where air and gases are likely to accumulate during the injection process.

Poor gate design is another common design mistake in plastic injection molding tools. The gate is the point where the molten plastic material is injected into the mold cavity, and its design can have a significant impact on the quality of the final product. A poorly designed gate can lead to issues such as flow marks, weld lines, or excessive shear stress on the plastic material. To avoid these issues, it is important to carefully consider the size, shape, and location of the gate in the mold tool design.

Inadequate draft angles are another common design mistake that can lead to issues in plastic injection molding tools. Draft angles are necessary to facilitate the ejection of the final product from the mold cavity. Without sufficient draft angles, the final product may become stuck in the mold cavity, leading to production delays and potential damage to the mold tool. To avoid this issue, it is important to design the mold tool with appropriate draft angles that allow for easy ejection of the final product.

In conclusion, designing a plastic injection molding tool requires careful consideration of various factors to ensure a successful molding process and high-quality final products. By avoiding common design mistakes such as inadequate cooling, improper venting, poor gate design, and inadequate draft angles, manufacturers can improve the efficiency and quality of their plastic injection molding operations. By following these tips and best practices, manufacturers can avoid costly mistakes and achieve better results in their plastic injection molding processes.